В Украине политиков и экономистов хлебом не корми, только дай посудачить о нашем «сырьевом проклятии». Дескать, производим сырье, а цивилизованный мир делает из него продукты с добавленной стоимостью. И даже наша ключевая отрасль — производство подсолнечного масла, где мы №1 в мире, — получает на орехи.

«Продаем масло наливом, на Западе его рафинируют и фасуют, а мы довольствуемся крохами», — звучат выпады в адрес масложировой отрасли. Но мы-то знаем, что реальность несколько иная и в Украине достаточно успешных примеров масложировой переработки. Один из них — завод

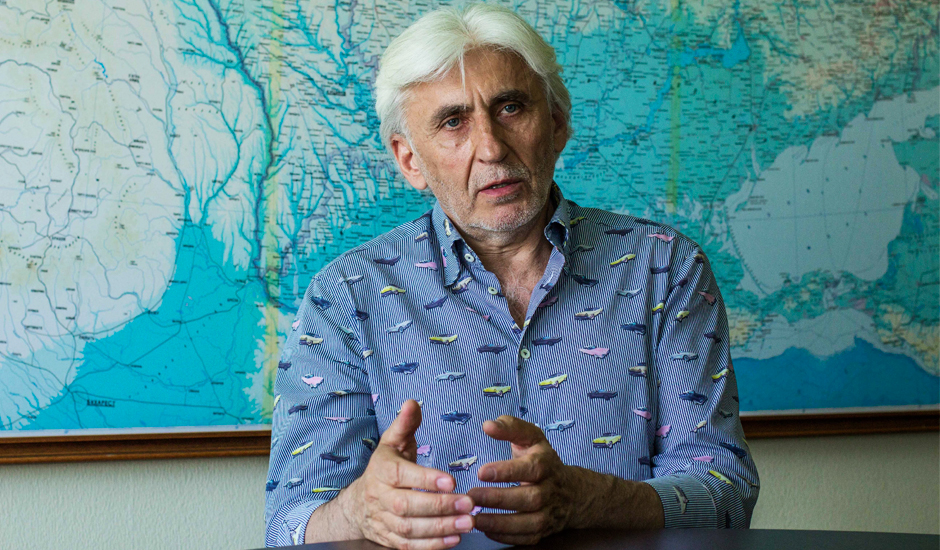

«ГрадОлия Рафинация» в Кропивницком.

Здесь еще в 2012 г. построили маслоэкстракционный завод, работающий на двух культурах — подсолнечнике и рапсе. Однако со временем поняли, что надо идти в более глубокую переработку. Так, в 2017 г. здесь за

10 месяцев и

$9 млн вырос завод рафинации и дезодорации масла.