Катеринопольский элеватор: и швец, и жнец…

Иногда имя скрывает гораздо больше, чем вы думаете. В этом убедилась и команда Latifundist.com, отправившись на «Катеринопольский элеватор». Так вот, казалось бы, предприятие одно, а по сути, здесь целый замкнутый цикл производства. Практически 5 в 1. Можно устроить сразу несколько экскурсий — по самому элеватору, комбикормовому, маслопрессовому и маслоэкстракционному заводам, а также посетить автотранспортное предприятие. Здесь же можно увидеть, как фасуется, и где хранится производимая продукция, как прибывает сырье, и отгружается готовая продукция. Мы побывали на каждой из экскурсий, рассмотрели комплекс с высоты птичьего полета, узнали массу интересных вещей, получили не меньше впечатлений, и теперь готовы обо всем рассказать и показать.

История предприятия

Несмотря на то, что на территории современного «Катеринопольского элеватора» ранее находился комбикормовый завод и старого типа напольные хранилища, предприятие строилось с нуля. От старого, построенного еще в 1984 г., остались только здание конторы и помещение завода. Об истории создания целого производственного комплекса рассказал первый заместитель руководителя комбикормового направления МХП Артур Футыма. Новый этап в жизни предприятия по производству комбикорма началось, фактически в 2005 г., со строительством двух элеваторов для хранения зерна. Затем в 2007 году началась модернизация и самого комбикормового завода.

«Он строился, исходя из потребностей «Мироновской птицефабрики» в г.Канев Черкасской обл. На тот момент завод имел самый большой потенциал по производству комбикорма в МХП — почти 600 тыс. т комбикорма в год. В 2012 г., когда заработала «Мироновская фабрика», завод вышел на свою максимальную мощность — 560 тыс. т в год. Сейчас же Катеринопольский — третий по продуктивности среди комбикормовых заводов МХП. Он производит 350 тыс. т корма в год. Однако, весь потенциал еще не исчерпан, в компании думают, как его задействовать», — отметил руководитель.

Маслопрессовый завод по переработке семян подсолнечника мощностью 620 т/сутки, появился в 2008 г. Важный для компании в контексте собственного потребления жмых появился без всяких проблем и задержек, так как эта единственная в своем роде технология была уже «обкатана» на двух линиях на Мироновском комбикормовом заводе.

А вот о маслоэкстракционном — речь зашла, еще в 2007 г., когда компания вышла на производство 300 тыс. т комбикорма. В Украине на тот момент сои выращивалось не так много — приходилось покупать импортный соевый шрот. Когда же ситуация в стране изменилась, и аграрии начали выращивать 500-600 тыс. т данной культуры, пришла идея построить собственный завод. К сожалению, кризис 2008 г. отложил осуществление задуманного до 2012 г. Но в 2015-м он был запущен с производственной мощностью 1 тыс. т в сутки. Сейчас маслоэкстракционый завод считается самым большим в Украине по переработке бобов сои.

Производственная мощность

Время устраивать смотрины на предприятии. Но перед тем, как увидеть все своими глазами, нужно пройти небольшой инструктаж по технике безопасности, оставить свой автограф в нескольких журналах, надеть каски, жилеты и следовать за сопровождающим. При этом важно обращать внимание на дорожную разметку и четко ей следовать. По ходу экскурсии в поле зрения попадается трактор Fendt. Таких здесь два.Они здесь выполняют функцию погрузчика зерна в «рукава» (от 40 тыс. до 60 тыс. т/год) для его хранения на поле. Зимой эта техника используется как снегоуборочная.

Сами производственные мощности расположены на предприятии достаточно компактно, что позволяет передавать сырье по транспортным галереям от элеватора на комбикормовый, маслоэкстрационный и маслопрессовый заводы. Оттуда уже полученная продукция поступает на комбикормовый завод, где собственно говоря и завершается весь процесс производства комбикорма.

Осуществляется он на двух линиях, каждая мощностью по 40 т/ч. В общем, в сутки выходит 1 800 т продукции. Однако сегодня завод работает не на полную мощность. Из возможных 600 тыс. т в год сегодня производится около 350 тыс. т комбикорма, которые практически в полном объеме идут на потребности птицефабрики МХП. Выйти на полную мощность компании мешает лишь отсутствие рынка сбыта. Заводом управляет всего три человека — начальник смены, который является и оператором, и два аппаратчика, которые контролируют работу оборудования, устраняют мелкие проблемы в работе.

Комбикормовый завод производит продукцию по заданным рецептам, затем гранулирует и на финише может отгружать комбикорм насыпом или фасовать в мешки в цехе фасовки.

Маслопрессовый завод считается наименьшим в корпорации МХП. Он может перерабатывать 620 т семян подсолнечника в сутки. В итоге получается прессовое масло и жмых, который используется в кормах. Жмых из-за своей комбинации протеин-энергия (масло) идеально подходит под рецептуру комбикорма, которая необходима птице.

На маслоэкстракционный завод мы тоже попали. Его мощность на данный момент составляет 1 тыс. т/сутки. Строительство данного предприятия было осуществлено в кратчайшие сроки, за 18 месяцев. Он считается самым большим в Украине. Завод производит соевое масло на продажу, шрот и шелуху, которые используются при производстве комбикорма для птицы и КРС.

При входе на МЭЗ, всю журналистко-операторскую технику и даже телефоны пришлось оставить за его пределами. Сам завод огорожен, так как является взрывоопасным объектом из-за использования гексана. Поэтому по регламенту вход с любым электрооборудованием запрещен. Здесь около 270 дней в году проходит настоящий химический процесс. Растворитель гексан связывает жиры и вытягивает его из продукта. Принцип напоминает заваривание чая. Только там под действием кипятка из листовой поверхности выделяется чайный сок и входящие в его состав эфирные масла.

Сырье

Для всех своих комбикормовых заводов, в том числе и Катеринопольского, часть сырья поступает с собственных аграрных предприятий компании МХП, остальное — приходится приобретать. Так, комбикормовый завод снабжен кукурузой на 100%, а вот подсолнечником и соей только на 30%.

Все сырье контролируется по показателям качества и безопасности прямо в лаборатории на заводе. Часть сырья, которое вводится в комбикорм, приходит от производителя с необходимым пакетом документов. А ежемесячный анализ проводится в независимых лабораториях.

Оборудование

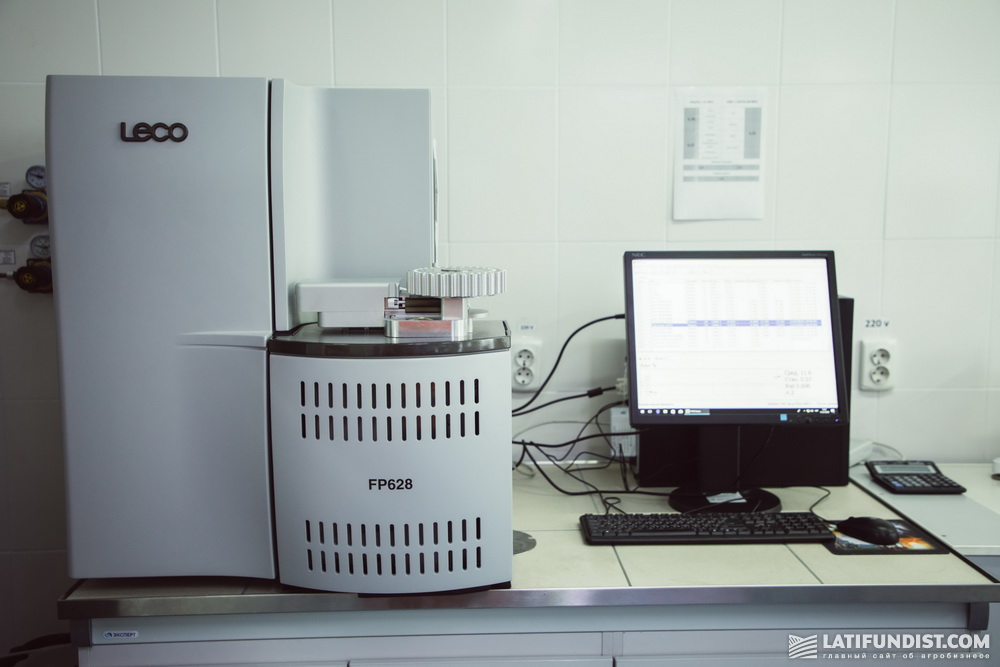

Стоит отметить, что в цепочке производства комбикормов важную роль занимает лаборатория. На «Катеринопольском элеваторе» их несколько. Здесь работает около 40 лаборантов в 4 смены. Благодаря современному оборудованию осуществляется постоянный контроль как входящего сырья, так и готовой продукции. Лаборатория работает круглосуточно.

Гордостью предприятия можно назвать химическую лабораторию. Кроме исследований по масличности, протеину, клетчатки в продуктах и сырье и т.д., здесь могут определить наличие микотоксинов, содержание тяжелых металлов в продуктах, провести анализ ГМО экспресс-методом. Все данные по анализу регистрируют в системе АИСА. На их основе выписываются протоколы, которые предоставляют потом клиентам компании.

«Технические показатели комбикорма проверяются в лаборатории каждые два часа. Здесь устанавливают показатели влажности, хрупкости гранулы, крупности помола. Хроматограф позволяет определить содержание гексана в шроте. Он намного ускоряет процесс анализа, а оборудование экспресс-метод для определения фосфоросодержащих включений позволяет быстро определять их и отгружать масло», — добавляет заместитель начальника лаборатории Алла Гостева.

Основная часть оборудования на «Катеринопольском элеваторе» — агрегаты зарубежных производителей. К примеру, две комбикормовые линии и линия для грануляции шелухи подсолнечника поставлялась компанией (Andritz). Стоит сказать, что производители данной техники позаботились и о поддержке, которую осуществляют дистанционно. На элеваторах установлено оборудование Cimbria (Дания) и Bühler (Швейцария). Маслоэкстракционное оборудование произвели и поставили Desmet Ballestra и Bühler.

Последние 4 года начали работать и с отечественными заводами. При строительстве маслоэкстракционного завода для поставки сырья и отгрузки готовой продукции купили оборудование у завода «Лубнымаш». Как отмечают специалисты, несмотря на недочеты в первые месяцы работы и необходимость небольшой модернизации, они были приятно удивлены соотношением цена/качество. Оборудование оказалось в 2,5 раза дешевле импортного.

Также на заводе думают об энергосбережении. Имея достаточное количество биомассы-шелухи подсолнечника, ее можно использовать как альтернативный источник энергии. Так и сделали на «Катеринопольском элеваторе», обеспечив производство на 100% дешевым паром, установив котел украинского производства от компании Прогресс на 16 т пара в час.

Мощности хранения

На территории предприятия находится 5 элеваторов. Мощность единовременного хранения — 360 тыс. м3 для зерновых и масличных культур. По словам Артура Футыма, это направление развивалось в течение 10 лет, опять же с учетом потребностей компании. В 2005 г. были построены 2 элеватора на 110 тыс. куб. м. Потом с появлением завода по переработке подсолнечника появились элеваторы на 60 тыс. куб. м. Когда же в планах появился и соевый завод — возник вопрос по хранению этой культуры, был построен элеватор на 70 тыс. м3.

Часть зерна хранится на полях по специальной технологии, в силобегах. Каждый такой мешок имеет 80 м в длину и 2 м в диаметре, в нем можно хранить 250 т кукурузы.

«Хотя и оперативные расходы дороже, чем на стационарном элеваторе, такой метод позволяет не инвестировать средства в элеваторы, потому как окупаемость их достаточно долгая», — объясняет руководитель.

Для работы с соевым шротом используются напольные склады, так как его хранение в вертикальных силосах технологически очень сложно и требует постоянной чистки емкостей.

Предприятие также располагает напольными складами для хранения мощностью 24 тыс. т, склады для готовой продукции — 2 тыс. т и резервуары для хранения масел — 6 тыс. м3.

Продукция

Основным видом продукции на «Катеринопольском элеваторе» является комбикорм для бройлеров. Его состав разрабатывает специалист на специальной программе. В базу вводятся все ингредиенты для будущего корма, показатели качества, цена. Компьютер сам рассчитывает лучший вариант рецепта. На каждой стадии роста птицы он свой. То есть 5 стадий — 5 вариантов (2 для старта, 2 ростовых и финишный).

Основная задача, которую ставит перед собой менеджмент компании — модернизация производства с целью минимизации влияния человеческого фактора, полная автоматизация и контроль процесса

«Мы тесно работаем со специалистами птицеводческих фабрик. Качество — это самое главное, на что мы обращаем внимание. Если его не будет, не будет и продуктивности, а только потери продуктивности производства», — отмечает Артур Футыма.

80% всех производимых комбикормов ориентировано на бройлеров. Однако в ассортименте «Катеринопольского элеватора» есть корм для свиней и КРС. Предприятие также работает под заказ и производит комбикорм для перепелов, уток, гусей. Но это небольшие партии.

Перспективы

Артур Футыма имеет опыт работы в МХП более 20 лет. Сегодня он несет ответственность за производство комбикормов, инновации на комбикормовых заводах, модернизацию, проекты по автоматизации и оптимизации персонала. По его словам, вся деятельность направлена на производство качественной продукции с оптимизацией себестоимости продукции в соответствии с рыночными условиями.

Стоит добавить, что еще в 2000 г. на единственном заводе МХП производили около 50 тыс. т комбикорма. Но компания развивалась очень динамично, появлялись новые птицефабрики. С увеличением производства птицы стояла задача модернизировать комбикормовое направление, улучшить технологию кормления птицы, найти новые рецепты и новые подходы. По сути, пришлось на ходу учиться европейским технологиям. Сегодня компания производит 1,6 млн т комбикорма в год.

Актуальными вопросами здесь являются дальнейшая автоматизация управления как производства, так и бизнес-процессов во всех смежных направлениях. К примеру, в перспективе здесь хотят вынести информацию с пультов управления на мобильные устройства операторов. Это позволит персоналу присутствовать в цехе и дистанционно наблюдать за показателями производственных линий. Это же позволит оптимизировать персонал по численности, при этом обеспечить возможность выполнять больше задач и больше зарабатывать.

Второй задачей, с которой столкнулись на «Катеринопольском элеваторе» — очереди из автомобилей с зерном в пик заготовки. При этом не всегда известно, что именно находится на борту авто. Поэтому на предприятии внедрили программу автоматизации контроля логистики поставок сырья, качества и отгрузки готовой продукции.

«Машине будет присваиваться номер, и контроль доступа будет проводиться через специальные карты пропуска. Это позволит исключить человеческий фактор и определить, какое сырье и где стоит. Если, к примеру, будет идти приемка 3-4 видов сырья, то из свободного пункта водителю будет приходить СМС-сообщение. Это позволит избавиться от очередей и оптимально загрузить оборудование», — рассказывает о планах топ-менеджер.

Сейчас уже идет тестирование данной технологии.

Реализация

Основная часть производимой продукции, как уже говорилось раньше, идет на собственные потребности птицефабрик МХП. На внутренний же рынок поступает 10 тыс. т продукции в год. Комбикорм продается на небольшие фермы, есть сети магазинов в Черкасской области. Есть также дистрибьюторы, которые выкупают и реализуют продукцию по Украине.

«Еще 4 года назад мы производили на продажу 5 тыс. т комбикорма в месяц в сезон весна-лето. Однако, из-за инфляции, снижения спроса и конкуренции мы отошли от этих показателей. Сейчас мы в год производим 10 тыс. т. Но при этом у нас появилась стабильность. Если раньше пиковые месяцы по производству комбикорма припадали на весну и лето, то сейчас мы стабильно работает круглый год», — говорит Артур Футыма.

Основные потребители, учитывая затратную часть логистики, находятся в 300 км от предприятия. Но бывают и разовые продажи, когда продукция вагонами уходит в другие области

Маслоэкстракционный завод дал возможность получить качественный соевый шрот. Около 50% данной продукции поставляется на рынок. Масло соевое и подсолнечное (около 120 тыс. т в год) экспортируется. Гранулированная шелуха подсолнечника поставляется в Польшу в качестве топлива.

Главное, по словам Артура Футымы, это общий экономический результат, который позволяет развиваться компании МХП и служит примером другим. Они показывают, что в Украине можно быть успешными, развивать производство, и к этому нужно идти оптимальным путем.

Анна Омбоди, Latifundist.com