АгроЭкспедиция Переработка 2018. Завод по производству хлопьев Agricom Group

Мы обещали вернуться и вернулись! Ровно через полгода после торжественного открытия производственного комплекса ТМ «Добродия», входящего в состав компании Agricom Group, команда Latifundist.com в рамках АгроЭкспедиции вновь заехала в гости на завод, чтобы по зернышку разобрать все производственные особенности изготовления хлопьев.

На предприятии нас встретили тепло: в прямом и переносном смысле, ведь помещения производства отапливаются за счет собственной котельной, работающей на отходах производства.

Как на месте заброшенного комбикормового завода, поросшего кустарниками, за 9 месяцев появилось новое современное предприятие, почему многие потребители считают, что хлопья быстрого приготовления — не натуральный продукт и много других интересностей узнавали вместе с партнерами из Credit Agricole Bank и «Бюлер» и теперь делимся с вами.

История предприятия

Производственный комплекс ТМ «Добродия» начал работать в январе 2018 г., хотя его официальное открытие, как уже упоминалось, состоялось в мае. В компании Agricom Group, которая занимается растениеводством, хранением зерна и трейдингом, решили обзавестись собственным перерабатывающим предприятием еще в 2014 году.

«Мы решили стать не просто аграрной компанией, а начать производство продукции с высокой добавленной стоимостью», — говорил на открытии завода исполнительный директор Agricom Group Петр Мельник.

Читать по теме: Рисуй слона: как «родили» завод Agricom Group

К закрытию полного цикла производства холдинг подтолкнули также планы развивать экспортное направление. Компания не один год занималась реализацией хлопьев, размещая заказы на их производство под своей торговой маркой на сторонних предприятиях. Когда решили развивать продажи и на внешних рынках, то поняли, что без собственного перерабатывающего предприятия не обойтись. Ведь зарубежные покупатели больше заинтересованы приобретать товар непосредственно у производителей, которые сами поэтапно контролируют качество выпускаемой продукции. К слову, после открытия завода на нем уже побывали представители торговых компаний из Венгрии, Болгарии, Китая.

«Создание полного цикла производства для агрокомпаний является источником дополнительной прибыли и одной из возможностей для дальнейшего развития бизнеса. При взвешенном менеджменте переработка каждой последующей единицы собственного или давальческого сырья и создание готовой продукции позволяет диверсифицировать финансовые поступления компании. Переработку также необходимо рассматривать как инструмент по управлению ценовыми рисками на сырье (это будет актуально как для продукции растениеводства, так и продукции животноводства). Вместе с тем, создание готовой продукции также должно сопровождаться не только высокотехнологичной переработкой сырья, но и созданием бренда и философии конечного продукта. Так, при условии контроля производственной себестоимости, должном менеджменте качества и маркетинговом сопровождении продукция агрокомпаний будет конкурентоспособной как на внутреннем, так и внешнем рынках», — прокомментировал такое решение компании начальник управления поддержки агробизнеса Credit Agricole Bank Игорь Гуржий.

Завод возвели в рекордно сжатые строки. От начала строительных работ до запуска предприятия прошло всего 9 месяцев. Оно возводилось на базе старого комбикормового завода, от которого в более или менее нормальном состоянии остался только элеватор.

Акционеры и менеджеры компании задались целью построить самый современный завод в Европе. Стоимость всего проекта составила $10,5 млн.

«Сотрудничество с Agricom Group запомнилось, прежде всего, тем, что заказчики умело планировали работу на протяжении всего проекта. С самого начала были четко определены ассортимент продукции, бюджет проекта и его временные рамки. Это очень помогло нам найти оптимальное техническое решение и реализовать его. Причем по срокам проект был реализован практически согласно плану, что демонстрирует европейский подход и менталитет заказчика — Agricom Group», — прокомментировал ход строительства Андрей Шаран, руководитель мукомольного и крупяного направления компании Bühler, который сопровождал строительство завода.

Производственная мощность

На территории завода размещена лаборатория, проверяющая качество входящего сырья, элеватор (мощность единовременного хранения около 20 тыс. т зерна), склады топлива (8 бункеров с лузгой), котельная и, собственно, сам завод.

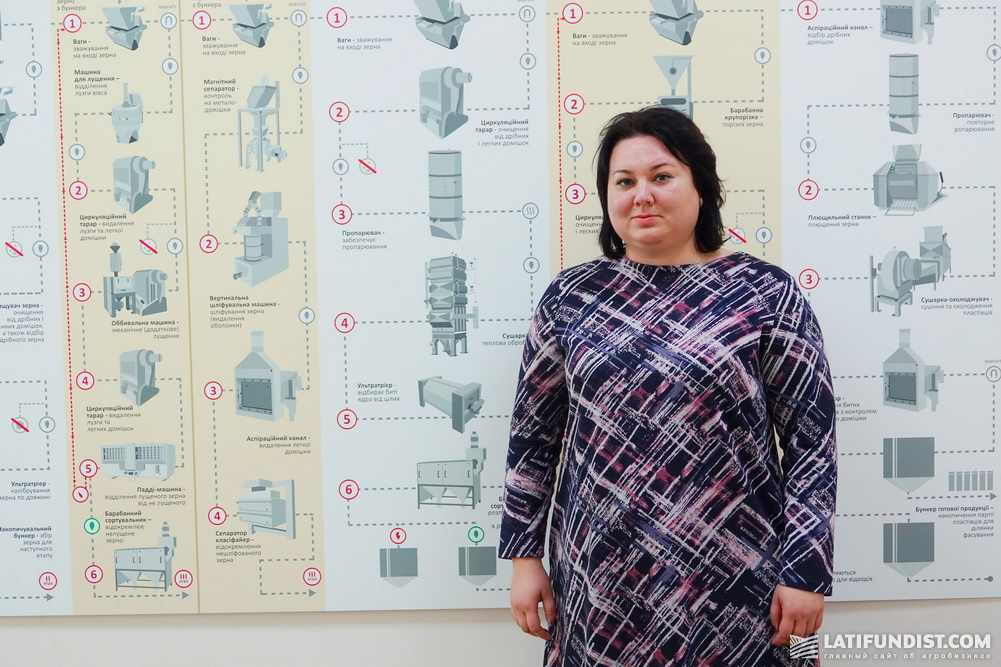

По словам Ирины Красовской, главного технолога производственного комплекса ТМ «Добродия», мощность завода 900 - 1 000 т хлопьев в месяц (в зависимости от перерабатываемой культуры). В сентябре предприятие выпустило 600 т продукции, в октябре — 700 т. И планируется, что к Новому году завод выйдет на полную мощность. К слову сказать, если появится необходимость, то мощности предприятия можно расширить, площадь комплекса это позволяет.

Сырье

Профильными культурами для перерабатывающего комплекса ТМ «Добродия» являются овес, пшеница, рожь и ячмень. Мощности завода позволяют перерабатывать не только свое сырье, а и давальческое. Соотношение своего и давальческого сырья зависит от вида культуры. Все остальные виды хлопьев производятся из готовой крупы (рисовой, гороховой, кукурузной, гречневой).

Главная культура для завода — овес, который занимает 80% в переработке. К сырью для производства овсяных хлопьев выдвигаются такие требования: сорных примесей — не более 1%, зерновых примесей — не более 5%, влажность — не более 14%. Если показатели превышают указанные нормы, предприятие не возьмет такое сырье в переработку. И, конечно же, завод не принимает зараженное какими-либо заболеваниями зерно. В лаборатории предприятия всегда проверяется и качество готовой продукции. Например, если в готовом продукте попадается больше 0,03% твердых плодовых оболочек овса, которые удаляются в процессе отшелушивания, технолог должен или откорректировать работу оборудования, или остановить переработку. Пока таких прецедентов на предприятии не было.

Оборудование

Полный цикл производства зерновых хлопьев включает очистку, шелушение, гидротермическую обработку, нарезку зерна и его плющение. Для реализации этих процессов руководство компании выбрало фирму Bühler, так как оборудование швейцарской компании позволяет получить выход готовой продукции на уровне 60%, тогда как отечественное — на 10% меньше.

«Когда выбирали оборудование, то в принципе другие компании даже не рассматривали. Мы изначально планировали строительство предприятия с учетом мощностей именно этого швейцарского производителя, который является инновационным игроком в производстве оборудования для переработки зерновых», — объяснила главный технолог предприятия.

У современных предприятий есть свои производственные фишки. Отличительная особенность комплекса «Добродия» в том, что технологический процесс включает двойную процедуру пропаривания (обдавания зерна горячим паром).

Мощности хранения

Мощность единовременного хранения элеватора, где хранится сырье для переработки, составляет около 20 тыс. т. Готовые упакованные хлопья хранятся на складе готовой продукции, вмещающем 2 тыс. т продукции. Отходы производства — лузга с круп — поступает на склады топлива, состоящие из 8 бункеров.

Продукция

Облачившись в бахилы, халаты, шапочки, мы поднялись на 4-й этаж завода. Кстати, установленный на входе турникет не пропускает на завод посетителей или работников, которые не простерилизовали руки. Интересно, что в производственных помещениях мы не увидели ни одного сотрудника. Только два человека в лаборатории и двое — в центре управления заводом. Как нам объяснили, производственным процессом управляет всего 2 сотрудника: оператор и сменный мастер, которые в автоматическом режиме регулируют необходимые параметры оборудования. К слову, весь штат предприятия насчитывает около 100 человек.

Технологическая цепочка на предприятии имеет вертикальную структуру. Вертикальное, а не горизонтальное расположение производства позволяет экономить энергоресурсы. Поэтому все оборудование размещено на 4 этажах завода, и, как уже упоминалось, включает в себя несколько производственных линий: зерноочистку, шелушение, гидротермическую обработку, нарезку и плющение.

Все производство хлопьев включает в себя несколько этапов:

1. Зерно с элеватора направляется на завод на линию зерноочистки, которая состоит из 6 машин. На этом этапе зерно очищается от различных примесей, как по геометрическим свойствам, так и по аэродинамическим. Зерно взвешивается и поэтапно на специальных агрегатах очищается от металлических примесей, другого зерна, кусочков соломы, сорных растений, камешков. После очистки зерно калибруется и накапливается в бункере перед следующим технологическим этапом — шелушением.

2. Важно, что из-за особенностей строения зерновки (сухого односемянного нераскрывшегося плода — прим. ред.) для шелушения овса на предприятии используется одна линия, а для пшеницы, ячменя и ржи — другая. Причем первая линия состоит из 7 машин, вторая — из 5. Как овес, так и другие культуры перед шелушением опять проверяются на наличие металлических частичек.

К слову, с этой процедуры начинается каждый технологический этап, и всего в процессе переработки зерно и готовый продукт проходят 20 магнитных сепараторов, чтобы исключить попадание в готовый продукт металлических примесей. «Раздевание» овса происходит в несколько этапов: на машине для шелушения, также на оббивальном агрегате. И в конце второго технологического этапа отделяется очищенное зерно от неочищенного.

3. На третьем этапе зерно подвергается гидротермической обработке — пар проходит через зерновку, увлажняя ее. Потом продукт подсушивается. Благодаря этим процессам зерно обеззараживается, продлевается срок его хранения и хлопья из него не горкнут. Чтобы получить хлопья меньшего размера, зерно разрезается на барабанной крупорезке и калибруется.

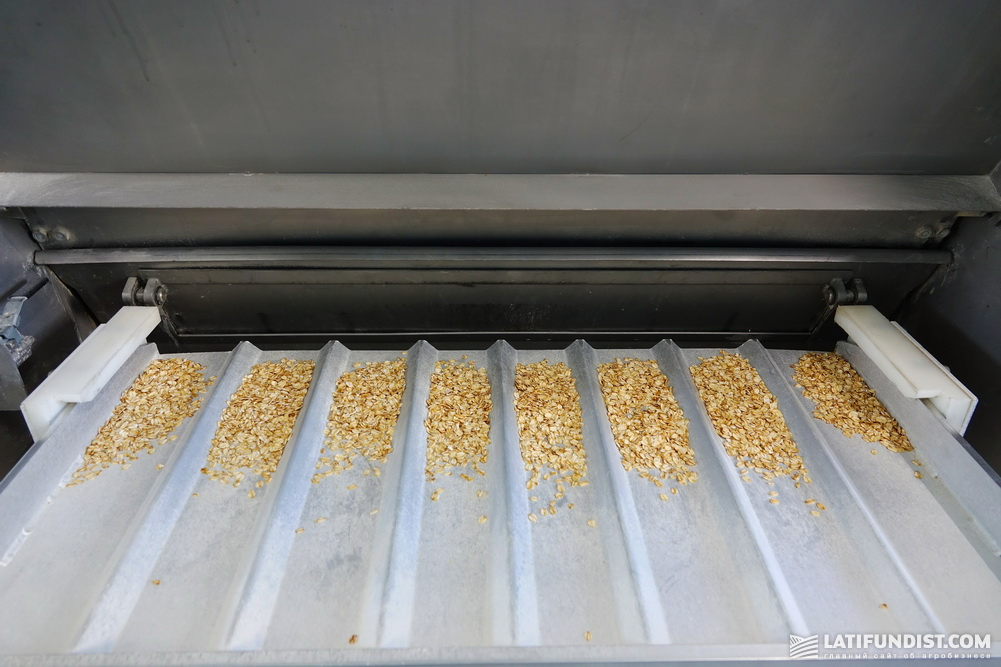

4. Следующий этап в переработке — плющение — собственно, превращение зерна в хлопья. На линию плющения поступает как резаная, так и целая крупа (в зависимости от того, какой размер хлопьев необходимо изготовить). На данном этапе зерно второй раз пропаривается и попадает на плющильный станок, который представляет собой два вращающихся навстречу друг другу вала. Задав параметры на этой машине, можно получить определенную толщину хлопьев — 0,3 см. После плющильного станка температура продукта может доходить до 100 градусов, поэтому хлопья сразу попадают на сушилко-охладитель, где продукция остужается и теряет влагу.

В конце готовый продукт еще раз очищается от битых хлопьев и так называемой мучки — побочного продукта, который получается при переработке круп. И после этого поступает в бункеры готовой продукции.

Оттуда — в цех, где работает 4 линии по фасовке: в мешки, картонные коробки, полипропиленовые пакеты и бумажную упаковку. Первая линия, например, может паковать до 500 мешков в час, вторая — 75 картонных упаковок (по 700 г каждая) в минуту и т. д. Основное упаковочное оборудование украинской фирмы «Базис». По сравнению со всей территорией завода, этот цех оказался самым людным. Нам объяснили, что если работает одна фасовочная линия, то ее обслуживают двое рабочих и грузчик. Готовая продукция хранится на складе готовой продукции, вмещающем 2 тыс. т продукции.

Читать по теме: Петр Мельник: В Украине уже 20 лет издеваются над пайщиками!

Перспективы

Сегодня предприятие выпускает около 20 видов различных хлопьев и смесей хлопьев под тремя торговыми марками: «Добродия», San Grano, Super Hercules. Продукция ТМ «Добродия» — это традиционные хлопья или смеси хлопьев, которые необходимо варить 3-5 минут или просто запаривать. Толщина хлопьев этой марки 0,8-0,9 см. Хлопья ТМ San Grano и ТМ Super Hercules более тонкие (0,3-0,5 см), резаные, которые не требуют варки.

Компания постоянно обновляет ассортимент. Как сказала Ирина Красовская, в ближайшее время на полках магазинов появиться линейка монозлаковых хлопьев ТМ «Дородия»: гречневых, кукурузных, пшеничных, ячневых и рисовых. Также с нового года полностью обновится и дополнится линейка продукции ТМ San Grano. Специалисты компании отметили, что формат «хлопья быстрого приготовления» у некоторых потребителей ассоциируется с чем-то нездоровым и неправильным.

«На самом деле это заблуждение, потому что за счет двойного пропаривания потребитель получает фактически готовую крупу, которая не потеряла полезные свойства, но на ее приготовление требуется значительно меньше времени», — пояснила Ирина Красовская.

Зерно пропаривается не водой, а паром, который гигроскопичен, и, попадая в зерно, по сути, разрывает его. Процесс пропаривания занимает всего 10-15 секунд при температуре около 100 градусов. Таким образом получаются тонкие, быстроразвариваемые хлопья. Поэтому компания стремимся переломить стереотипы потребителей, объясняя, что в производстве никакие химические вещества не используются. Благодаря лишь механическому процессу из зерна получаются хлопья, которые удобны для приготовления и полезны для здоровья.

В целом аналитики компании считают рынок хлопьев довольно перспективным. В последние годы украинский рынок растет на 3-5% ежегодно, в основном за счет изменения вкусовых предпочтений потребителей, которые все чаще заменяют крупы хлопьями. По оценкам специалистов Agricom Group, доля их продукции в реализации зерновых хлопьев в Украине составляет 12%.

Реализация

Предприятие реализует свою продукцию как в Украине, так и за ее пределами. На внутреннем рынке компания сотрудничает с национальными и международными торговыми сетями, в частности «АТБ», «АШАН», Metro, VARUS, NOVUS, «Велика кишеня», «Сильпо» и др.

Сегодня предприятие отправляет на экспорт в основном нефасованную продукцию — более 70% выпускаемых хлопьев. География достаточно широкая: Болгария, Румыния, Словения, Венгрия, Нидерланды, Израиль, Египет, ЮАР. Также ведутся переговоры о поставках продукции в ОАЭ и Китай. Холдинг сейчас активно ищет партнеров за рубежом. Буквально в конце октября представители Agricom Group участвовали в международной выставке продуктов питания SIAL в Париже, а уже в начале ноябре — демонстрировали свою продукцию в Шанхае.

Надо сказать, что, кроме прочего, интерес потенциальных партнеров к продукции компании обусловлен тем, что у предприятия есть сертификаты FSSC 22000, Organic Standart, Halal, Kosher. Первый сертификат FSSC 22000, который включает в себя все стандарты ISO и HACCP, завод получил в феврале этого года.

«Мы гордимся тем, что одновременно с запуском предприятия внедрили на нем эти высокие международные стандарты. Теперь наша продукция соответствует жестким требованиям европейского и других рынков», — резюмировала Ирина Красовская.

Мы еще долго разговаривали об особенностях продукции, рынках сбыта, производстве и сложностях ведения этого бизнеса, но конец дня намекал, что пора и «честь знать». Обменявшись подарками (да, теперь на завтрак у АгроЭкспедиторов будут рисовые хлопья с теплым молочком) мы помчались домой, чтобы вскоре подвести итоги развития перерабатывающей отрасли Украины и готовиться к новому индастриал-туру.

До встречи в АгроЭкспедиции Элеваторы 2018!