Работа на опережение поломок, или Зачем агросектору Industry 4.0

Любая остановка оборудования на заводах и предприятиях влечет за собой сокращение объемов производства, финансовые затраты, срыв планов поставок, репутационные потери. Как не допустить таких ситуаций и какую роль играют в этом процессе технологии Industry 4.0?

Предиктивное обслуживание? Знаем и практикуем

В промышленном комплексе и машиностроении уже давно используется такое понятие, как предиктивное обслуживание — predictive maintenance. Сегодня этот термин активно начинает использоваться и в агросекторе у компаний, работа которых связана с эксплуатацией производственного оборудования.

Что же он означает? Это цифровой сервис, который собирает и анализирует информацию о состоянии оборудования и на ее основе прогнозирует сроки ремонтных работ, предотвращая сбои производства. От традиционного профилактического обслуживания такое решение отличается тем, что прогнозирование строится не на основе усредненной статистики срока службы оборудования, а на базе цифровых моделей и массива данных.

Раньше обслуживание оборудования после того, как оно вышло из строя и регламентное обслуживание не могли обеспечить необходимый уровень надежности оборудования. А современные подходы позволяют повысить уровень надежности на 10-15% и снизить затраты на обслуживание до 30%.

В основе такого программного обеспечения лежит методология обслуживания RCM-2 (Reliability-Centered Maintenance). «Первооткрывателем» этой методологии была аэрокосмическая корпорация Boeing. Методология разрабатывалась для того, чтобы качественно управлять обслуживанием авиационной техники, предотвращая отказы оборудования. Применение этой методики в авиации позволило кардинально повысить надежность самолетов и снизить затраты на их обслуживание, что отразилось и на стоимости билетов. Сейчас эта методика является стандартом в авиабизнесе — нельзя эксплуатировать самолеты, если их обслуживание организовано другим способом.

Позже ее начали применять и в других отраслях промышленности. Решение SmartEAM компании IT-Enterprise специально разрабатывалось для того, чтобы увеличить надежность оборудования, снизить количество рисков отказа и позволить компании перейти на предиктивное обслуживание. Давайте на конкретных примерах рассмотрим, как происходит внедрение программного решения и что в итоге получает компания.

Читать по теме: Нет автоматизации и диджитализации: 7 вредных советов агробизнесу

Кейс с «Астартой»

В данный момент IT-Enterprise внедряет проект по автоматизации бизнес-процессов на сахарных заводах в агрохолдинге «Астарта-Киев». Проект рассчитан на 5 сахарных заводов, потом его планируют масштабировать и на другие активы компании. С помощью SmartEAM планируют:

- создать единую корпоративную базу оборудования и ТМЦ;

- унифицировать подходы к обслуживанию оборудования;

- снизить аварийность оборудования и уменьшить внеплановые простои;

- повысить качество ремонтов;

- оптимизировать расходы на ТО и ремонт, а также сделать прозрачным использование средств ремонтного фонда;

- следить за поставками, движением, использованием и выводом из эксплуатации оборудования.

У сахарных заводов короткий сезон работы — около 3-5 месяцев. Поэтому необходимо в этот период обеспечить бесперебойную работу оборудования, чтобы быстро и качественно переработать весь объем сахарной свеклы. Любой выход из строя даже маленького винтика влечет за собой финансовые потери.

«Наше программное обеспечение позволяет во время подготовки к сезону разработать план обслуживания оборудования, поставки запчастей, рассчитать количество сотрудников, которых нужно привлечь на работу. А когда уже начинается сезон, просигнализировать о любых, даже небольших отклонениях в работе и устранить проблему без остановки оборудования. Этот проект и проект на «Уманском тепличном комплексе» схожи, потому что имеют одну цель — обеспечить надежную работу оборудования».

Читать по теме: Цифровые технологии на службе у агробизнеса: как это работает в Украине

О привередливых растениях

Все помнят, наверное, повесть-сказку «Маленький принц» Антуана де Сент-Экзюпери. На планету главного героя — Маленького принца — попало семя Розы. В результате выросло капризное и обидчивое растение, которое просит, чтобы его поливали дважды в день, а на ночь укрывали колпаком.

Причем здесь сказка, спросите вы? Одно из предприятий агросектора, где было внедрено систему SmartEAM — это «Уманский тепличный комбинат». Предприятие находится в Умани, но его теплицы также размещены в городах Христиновка и Тальное. Всего под них отведено 35,15 га. В теплицах такие же «привередливые» растения, как и Роза из повести-сказки. Они требуют полива, света, удобрений, определенного температурного режима и влажности воздуха. Ведь от условий микроклимата напрямую будут зависеть их рост и развитие. Чтобы обеспечить все эти параметры, в теплицах устанавливается большое количество оборудования.

А теперь представьте, что одна из единиц оборудования неожиданно выходит из строя или неправильно работает. Это сразу же сказывается на объемах урожая, его качестве и календарном графике — сбор урожая смещается, соответственно, поставки клиентам также откладываются. Компания несет финансовые убытки. Понимая все это, директор «Уманского тепличного комбината» Николай Гордий иницировал внедрение проекта по повышению надежности работы оборудования на своем предприятии и стал анализировать те решения, которые доступны на рынке, в том числе и систему SmartEAM.

«Перед тем как подписывать с нами контракт, директор предприятия протестировал систему SmartEAM. Смотрел, как она работает, задавал много вопросов. Он понял, что если надежность тепличного оборудования повысится на 5-10%, то это отразится на повышении урожайности и стабильности бизнеса».

Каждый узел на контроле

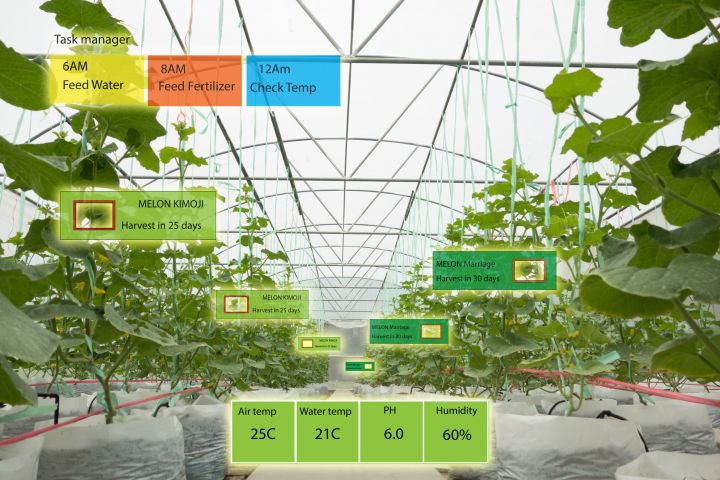

Главная задача данного проекта сводилась к тому, чтобы построить такую программу обслуживания оборудования, с которой специалисты теплиц знают, что и в какой момент им нужно обслужить и проконтролировать. Для этого в системе отображаются данные по каждому отдельно взятому оборудованию.

Как объясняет Кирилл Костанецкий, есть несколько уровней обслуживания оборудования:

- специалист теплицы увидел проблему, зафиксировал ее в электронном журнале и устранил;

- регламентное ТО (например, согласно паспорту производителя поливочных систем необходимо раз в три месяца менять фильтры), регламентные планово-профилактические работы;

- диагностика на основе изменений показателей работы.

И вот именно последний пункт самый важный. Благодаря программному решению мы можем прогнозировать, когда оборудование исчерпает свой ресурс и его следует остановить, чтобы провести обслуживание. Сегодня спрогнозировать отказ оборудования можно за неделю и даже за несколько месяцев.

Кирилл Костанецкий

руководитель

проекта Smart EAM«Давайте проведем аналогию со здоровьем человека. Почему люди стали жить дольше? Потому что на ранних стадиях выявляют болезни и устраняют их, нивелируя их влияние. То же самое и с оборудованием. Нам нужно зафиксировать и понять на ранних стадиях, что не так с ним и малыми силами провести корректировку работы, заранее заказать, например, необходимые запчасти на склад. А это, опять же, обеспечивает уменьшение финансовой нагрузки на предприятие».

Показатели изменения работы оборудования могут сниматься вручную работниками предприятия или автоматически с помощью датчиков и контроллеров.

Читать по теме: Собрать воедино: как цифровые технологии повышают эффективность

Сложности внедрения

Насколько сложно внедрить вышеописанные проекты? Обычно типовый проект занимает 8-12 месяцев. Работа начинается с постановки задачи, аудита активов компании, назначения ответственных лиц и их обучения. Чтобы система заработала, сотрудникам предприятия нужно внести в нее все данные об оборудовании и правила работы с ним (оптимальный режим работы). Далее составляется расписание регламентного ТО в соответствии с рекомендациями производителя и корректируется, если приходит свежая информация с датчиков о проблеме. Несмотря на большой объем подготовительной работы, такой проект окупается в течение 7-12 месяцев.

Доступность программного решения

Напрашивается логический вопрос: такие программные продукты, как SmartEAM, доступны только крупным компаниям с высокотехнологическим оборудованием? На самом деле, нет. Наоборот, по мнению экспертов IT-Enterprise, на тех предприятиях, где не используются датчики, контроллеры с автоматизированной системой управления технологическими процессами (АСУ ТП), данный программный продукт дает еще больший эффект.

Юрий Сорокин

руководитель

проекта SmartEAM«Система автоматизировано раздает задания рабочим на мобильные устройства, помогает проанализировать и отметить результаты работ, понять инженеру, где у него проблемные места, где у него потери и какие расходы на обслуживание. Эффективность работы повышается».

Принцип работы на предприятии с традиционным оборудованием и с инновационным различается только тем, как информация попадает в саму систему: или сотрудники с чек-листом передают, или она попадает с датчиков. Для сбора данных можно использовать и комбинированные методы, ведь на многих предприятиях с современным оборудованием бок о бок может работать старое. Но и это не проблема, программное решение позволяет объединить эти агрегаты в одну экосистему.

О технологиях Industry 4.0 в агросекторе

Теперь рассмотрим, какие технологии Industry 4.0 могут использоваться для сбора данных с оборудования, если это большое современное предприятие с АСУТП.

Это может быть Koeebox — система, которая позволяет определить коэффициент использования оборудования и оперативно влиять на режимы его работы. Koeebox имеет вид коробочки, которая вешается на оборудование, потребляющее электричество. Система собирает информацию о том, сколько потребляется электричества оборудованием в разный период времени. Информация передается в мобильное приложение. С помощью этого решения можно контролировать утечки, простои, расход электричества и нагрузки и в внерабочее время.

Еще одно решение Industry 4.0 — Digital Twins или цифровой двойник. Это виртуальная копия реального оборудования. В ней собраны все показатели оборудования, его паспорт и информация об обслуживании. Цифровые двойники позволяют выбирать наиболее оптимальные режимы работы оборудования и даже проводить виртуальные эксперименты, которые в реальности провести нельзя из-за риска повредить его. Данные, которые собирают с датчиков на оборудовании, а также информация о ранее проведенном обслуживании, позволяют установить степень износа и вероятность выхода из строя узлов, а значит, сократить расходы на профилактику и ремонт.

Как цифровой двойник помогает на практике? На оборудование ставят QR-код. Если мимо проходит любой из работников предприятия и видит, что есть проблема в работе этого оборудования (например, кран подтекает), то он сканирует QR-код, заходит в электронный паспорт и добавляет замечание с фото. Тут же информация передается ответственному человеку. Таким образом накапливается статистика поломок и отказов по конкретному оборудованию.

Об искусственном интеллекте (AI) сегодня знают все, и он уже применяется компаниями из агросектора. К примеру, в агрохолдинге «Астарта-Киев» на сахзаводах планируют реализовать проект предикативной аналитики, когда искусственный интеллект сможет контролировать и анализировать все показатели оборудования и на их основе сигнализировать о сбоях и возможных авариях.

Юрий Сорокин

руководитель

проекта SmartEAM«Бывает, что по показателям все хорошо, но их комбинация говорит, что с работой оборудования что-то не так. Оператор не может это увидеть, а алгоритм искусственного интеллекта сможет распознать, т.к. знает, это набор показателей аналогичен тому из-за которого произошла авария».

Читать по теме: Как цифровые технологии и искусственный интеллект меняют украинский агросектор

Также специалисты IT-Enterprise планируют подключать машинное обучение на сахарных заводах для получения максимального количества сахара из сырья путем подбора оптимальных режимов работы оборудования в зависимости от лабораторных анализов сырья на разных этапах производства, вместе с тем, минимизировав производственные затраты (энергоресурсы, вода, трудовые ресурсы). Ведь технологический процесс должен постоянно подстраиваться под изменение качества свеклы.

Юрий Сорокин

руководитель

проекта SmartEAM«Мы планируем подключить искусственный интеллект, который на основании получаемой информации от датчиков будет принимать решение, какие реагенты добавлять и в каком количестве, чтобы получить сахар наивысшего качества. Но для обучения машины нужно будет накопить базу данных по поступлению продукции, добавлении реагентов и т.д.».

Каждая из выше описанных технологий уже меняет бизнес-процессы в агросекторе, а некоторые из них являются условием конкурентоспособности на рынке. Та что продолжаем уверенно шагать в ногу со временем.

Наталия Родак, Latifundist.com