Энергетический баланс элеватора: роль биомассы

Мы продолжаем разбираться в аспектах использования биомассы в качестве альтернативы природному газу. Шаг за шагом движемся по тому же образовательному маршруту, по которому обычно мы проводим своих клиентов. Это путь ознакомления с новым опытом, получения новых знаний и умения использовать имеющиеся навыки для решения важных задач.

Мы отдаем себе отчет, что несем не только ценность, какой бы убедительной с точки зрения экономики она ни была. Обратной стороной медали являются изменения. Изменения во взглядах, подходах, вопросах организации труда, обеспечения топливом, корректировки технологических процессов уборки урожая и послеуборочной обработки.

Люди так устроены, что изменений, если не боятся, то, как минимум, подходят к ним с осторожностью, исходя из принципа «Семь раз отмерь — один отрежь». Что уж говорить об изменениях в работе такого важного и сложного комплекса, как элеватор. Если в процессе его работы начнутся сбои, никакая экономия не оправдает простаивающей в поле уборочной техники или километровых скоплений зерновозов на подъезде к элеватору.

Вот почему мы должны не только детально проработать концепцию модернизации, но и привести убедительные аргументы в ответ на все возникающие вопросы и опасения заказчика.

Основной вопрос

Мы последовательно рассказываем обо всех аспектах, с которыми можно столкнуться как в процессе модернизации, так и при последующей эксплуатации оборудования, показываем различные примеры из нашего (и не только) опыта и рано или поздно приходим к тому, что сама идея замещения газа перестает выглядеть фантастической.

Скажу больше. Уже сегодня саму возможность сжигания биомассы с целью замещения газа не ставят под сомнение большинство компаний, с которыми мы общаемся. Угадаете, где кроется наибольшее количество опасений?

«Скільки ж тієї біомаси треба?» и «Де ж ми її брати будемо?». И если для ответа на первый вопрос мне достаточно калькулятора и чистого листа бумаги, то на второй ответов может быть несколько. Рассмотрим один из возможных вариантов.

Конечно, в каждом конкретном случае ситуация может отличаться, но наиболее логичный путь для большинства элеваторов — это использование отходов, которые образовываются в процессе послеуборочной очистки зерна. Именно с такой идеей мы пришли в одну из крупных компаний. В процессе анализа нам пришлось разобрать ситуацию на элеваторе, что называется, на составляющие.

Пример из практики

Итак, что мы имеем. Элеватор в Хмельницкой области с приоритетной ориентацией на обслуживание собственного агрокластера с традиционным для региона набором с/х культур: пшеница, соя, кукуруза. В последние годы к ним добавился подсолнечник.

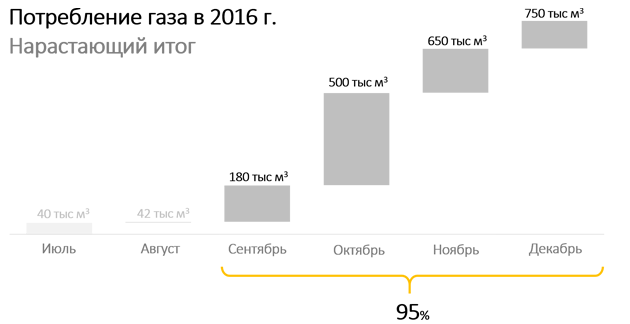

Анализ потребления газа для сушки зерна показал следующую картину:

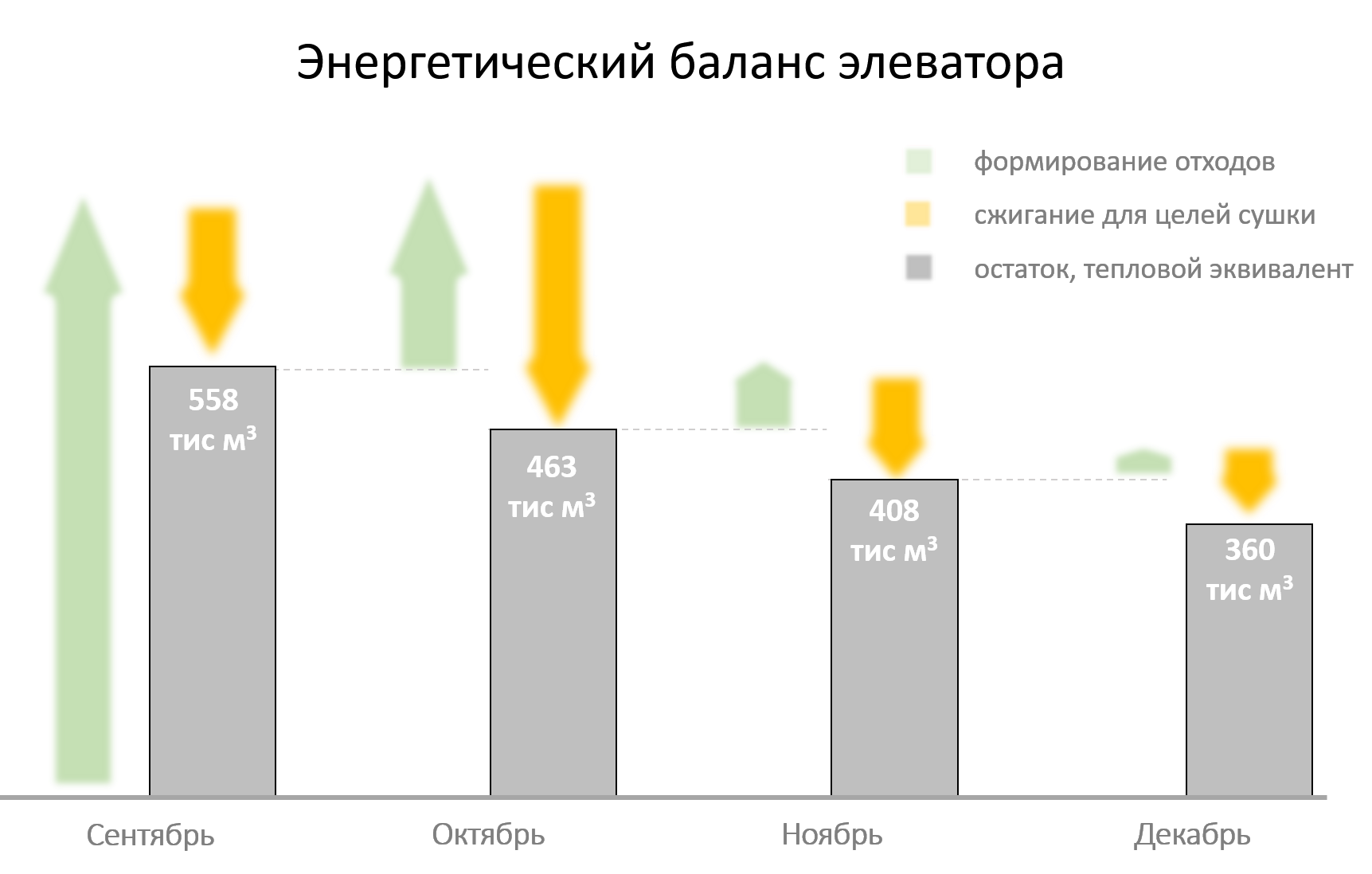

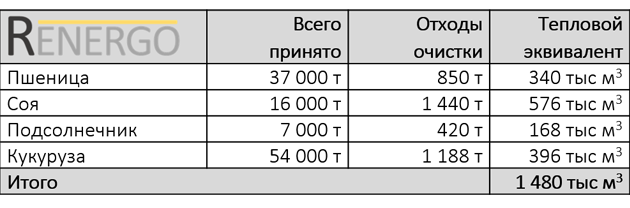

Видно, что 95% потребления газа приходится на сушку кукурузы, период с сентября по декабрь. С другой стороны, мы посмотрели, какое количество отходов формируется на данном элеваторе и увидели следующую картину:

Тепловой эквивалент показывает, какому количеству природного газа соответствует имеющийся объем биомассы. Он определяется с помощью коэффициента замещения природного газа, который отражает разницу в теплотворности.

Коэффициенты для основных видов биомассы приведены в предыдущей статье «Потенциал биомассы: дилеммы бизнеса»

Невооруженным взглядом видно, что потенциал биомассы существенно превышает потребности конкретного элеватора.

Кстати, для этого клиента мы проводили и лабораторные исследования биомассы, чтобы определить теплотворную способность и составить энергетический баланс. Пора было поставить точку в спорах относительно теплотворности. Если характеристики отходов пшеницы и подсолнечника были более-менее понятны, то мнения относительно теплотворности сои и кукурузы расходились.

Оцените результаты исследований:

Теплотворность отходов кукурузы оказалась в диапазоне 3-4,5 Гкал/т, а результаты сои превзошли самые смелые ожидания — от 4 до 5,5 Гкал/т. Это, конечно, еще не антрацит, но все-таки лучше, чем пеллеты. И не стоит забывать, что это ресурс, который в буквальном смысле лежит под ногами.

Для полноты картины осталось совместить потребление газа с формированием биомассы на элеваторе для того, чтоб увидеть целостную картину и понять, как лучше всего организовать обеспечение топливом.

Как видно, потребности данного элеватора перекрываются за счет собственных ресурсов с большим запасом. Основная задача, которую предстоит реализовать, — это решить вопрос с накоплением отходов в количестве, достаточном для обеспечения работы сушилки. Впрочем, это абсолютно несложно.

Экономический эффект очевиден, 700 тыс. м³ при нынешних ценах — цифра внушительная. Окупаемость? Не хочется говорить о конкретных сроках, т.к. для различных объектов они могут отличаться. Но… при таком режиме работы вероятность возврата средств, вложенных в модернизацию, уже в первый сезон достаточно высока.

А если…

А что же делать, когда отходов элеватора недостаточно, спросите вы? «Ты нормальный?» Как бы говорит собеседник напротив, услышав ответ. «Ведь во всем мире производители комбайнов годами ломают голову над тем, чтобы добиться как можно меньшего содержания сора в зерне. Неужели, нужно «помножить на ноль» все их усилия?»

Я люблю такие моменты. Когда, несмотря на первоначальное отторжение, здравый смысл берет верх. Люблю, когда шаг за шагом мы проходим по всей производственной цепочке и понимаем, что затраты на логистику изменяются в рамках математической погрешности, а дополнительные инвестиции в очистное оборудование — ничто в сравнении с полученными преимуществами.

Впрочем, это уже точно тема отдельной публикации. В следующий раз я расскажу о том, как предприятие в Кировоградской области полностью отказалось от использования газа. Вы узнаете, сколько лет занял этот процесс, с какими трудностями сталкивались в компании и через какие эксперименты они прошли. Разберем, наконец, на чем именно сейчас работают все три сушилки, имеющиеся в хозяйстве.

Будет интересно, не переключайтесь!