АгроЭкспедиция Переработка 2018: Агрофирма Поле

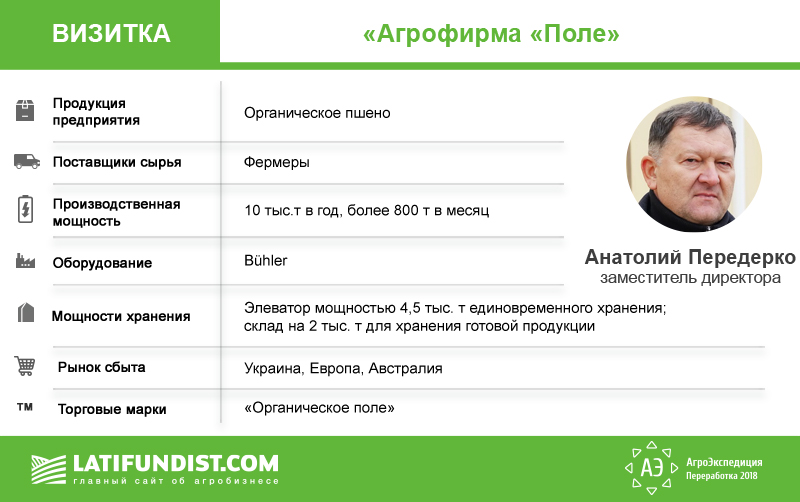

В дебютной АгроЭкспедиции Переработка нам хотелось, конечно же, объять необъятное, побывать везде и по мере сил рассказать обо всем. Но приходится выбирать главное. С учетом «зеленых» трендов в мире наша команда не могла обойти и тему переработки органической продукции. И хотя черкасская «Агрофирма «Поле» имеет статус «органической компании», но земледелием и выращиванием сельхозпродукции не занимается. Ее основной профиль — переработка органических зерновых культур и экспорт в другие страны. А это уже наш профиль.

В гости к компании мы отправились, заручившись поддержкой наших партнеров из Credit Agricole Bank и «Бюлер».

История предприятия

«Агрофирма «Поле» была основана предпринимателем Иваном Томенко в 2007 году. На старте своей деятельности компания занималась производством и продажей большого спектра органических и традиционных культур, которые помимо внутреннего рынка были ориентированы и на экспорт. Со временем четко определился вектор развития предприятия — органическое просо.

«Занявшись именно органическим просом, мы оказались в нужное время в нужном месте. И благодаря этому компания получила бурное развитие, начали появляться оборотные средства, что дало возможность вкладывать их в оборудование и покупать площадки для наращивания производственных мощностей», — рассказывает заместитель директора по техническим вопросам Анатолий Передерко.

Сейчас компания имеет 2 производства, где перерабатывается просо и производится органическое пшено, а также элеватор вместе со складом хранения и линией расфасовки. Но об этом чуть позже.

Производственная мощность

Сегодня «Агрофирма «Поле» имеет мощности, которые обеспечивают переработку около 10 тыс. т сырья в год, то есть больше 800 т в месяц. Как говорит Анатолий Передерко, их производство является чуть ли не самым мощным в Европе среди экспортеров с учетом ориентации на просо.

Производственные мощности компании находятся в трех точках Черкасс. В первой, которая и завершает процесс переработки, находится пункт приема сырья, лаборатория, элеватор, цех расфасовки готовой продукции и отправки на продажу.

«Основная задача пункта приема — принять и проверить сырье, которое будет идти на производство. Проверяются все документы, которые есть в наличии, отбираются образцы, отдаются в лабораторию. Там проверяют сырье на наличие примесей, загрязнений, которые не были указаны в контракте. Если все нормально, то дальше машину отправляем на элеватор», — рассказывает главный технолог Андрей Ляш.

Лаборатория, она же отдел качества, работает для обеспечения выпуска безопасной качественной продукции. Здесь организовывают контроль технологической линии, входной контроль сырья и контроль готовой продукции.

«Входящее сырье мы исследуем на наличие сорной примеси, уровень влажности, содержание глютена. Проверяем все, что требуют от нас наши клиенты. Это показатели, которые обеспечивают безопасность конечной продукции. Мы также проверяем сырье в государственных лабораториях, но большинство наших зарубежных клиентов хотят, чтобы исследования были проведены в европейских лабораториях», — объясняет заместитель начальника отдела качества Неля Мовчан.

Лаборатория компании «Агрофирма «Поле» имеет сертификат стандарта FSSC 22000. Данная схема сертификации систем менеджмента безопасности пищевой продукции предусматривает проведение ежегодного аудита систем менеджмента пищевой безопасности и по сути является своего рода «пропускным билетом», открывающим поставщику двери крупных международных торговых сетей. После проверки зерна в отделе качества предприятия, образцы отправляются в европейские лаборатории, которые исследуют их для подтверждения органического статуса. В частности, это немецкие лаборатории GALAB Laboratories, Qualis LAB, Eurofins.

«Минимальный термин ожидания результатов из лабораторий в ЕС — 2 недели. Мы ждем, пока придут все данные и от лаборатории, и от клиента, чтобы все согласовать, заверить, подписать документы. Но бывает, что приходится ждать и месяц. Бывает, что обнаружили какие-то глифосаты, пестициды, тогда нужно все перепроверить в другой лаборатории. Если все нормально, то клиент забирает пшено, если нет — то возвращаем назад и выясняем, почему так получилось», — говорит Андрей Ляш.

Если в лаборатории обнаружили сорную примесь, то просо дополнительно очищается на элеваторе компании.

Дальше зерно попадает на производство, где происходит глубокая очистка от пыли, а потом — калибровка пшена. После этого продукция опять возвращается на склад, где выполняется расфасовка и отправка на экспорт.

Сырье

Как и у амарантового завода с предыдущего дня нашей АгроЭкспедиции, у «Агрофирмы «Поле» тоже существует проблема с поставками сырья. По словам Анатолия Передерко, просо — это не та культура, которая интересует украинских фермеров. В Черкасской области они предпочитают сеять кукурузу и подсолнечник по интенсивной технологии с применением пестицидов, которая направлена на получение высокой урожайности и прибыли.

Основным регионом, который снабжает компанию сырьем, является Юг Украины — Одесская область.

«Там климат более подходящий для выращивания проса, которое очень любит солнце. С одесскими аграриями уже очень много заключено договоров, потому что там высокие показатели по урожайности и качеству зерна», — говорит Андрей Ляш.

Оборудование

По словам Анатолия Передерко, оборудование для переработки проса на предприятии не новое. Но особого резона его модернизировать нет, так как технология не сильно меняется. Поэтому в цехе по переработке проса стоят и старые отечественные станки, и оборудование швейцарского производителя Bühler. Перед тем, как очищенное зерно попадет в мешки, оно проходит через металлодетектор, который установлен на станке. Он способен обнаружить маленькие частички металла, которые могли попасть в сырье во время очистки. Такой же металлодетектор стоит и на линии упаковки готовой продукции после оптической сортировочной машины Bühler Sortex.

«Есть традиционный консервативный процесс переработки злаковых, усовершенствовать в нем что-то практически невозможно. Поэтому мы модернизируем свое оборудование на стадии контроля качества. Это оптические сортировщики Bühler для отбраковки нежелательных примесей, с которыми классическая механическая очистка «справиться» не может, металлодетекторы, а также планируем купить еще рентген-аппарат для более детального контроля на наличие каких-то частичек в пшене», — говорит Анатолий Передерко о возможности модернизации оборудования.

Продукция и реализация

Основной продукцией предприятия «Агрофирма «Поле» является органическое пшено, которое получают путем переработки органического проса. После этого оно идет на экспорт, где клиент занимается уже более глубокой переработкой.

«Для Запада мы, по сути, как сырьевой придаток. То есть проводим обработку первой стадии. Да, наше пшено можно есть, но для европейских стран это все равно полуфабрикат. Сейчас нам предстоит еще освоить технологию стабилизации муки, которую можно делать из пшена. Видите ли, если мы будем сейчас у себя производить эту муку, то не сможем ее экспортировать. Срок ее хранения после переработки составляет буквально 24 часа, после чего она окисляется и теряет свои полезные свойства», — рассказывает замдиректора по техническим вопросам.

Кроме того, что «полевое» пшено закупает и перерабатывает такая компания, как HiPP (известный производитель детского питания) и еще ряд европейских компаний, «Поле» еще имеет филиалы в Польше и Чехии. В ЕС эти фирмы называются «Органическое поле», тоже перерабатывают просо и реализуют продукцию в своих странах.

Основными же трейдерами украинского органического пшена Анатолий Передерко называет голландские фирмы:

«Так исторически сложилось, что вся «паутина» расходится из Голландии — центра торговли и мореплавания. Мы недавно проводили исследование, и оказалось, что автомобиль в Германию зафрахтовать дороже, чем в более отдаленные Нидерланды».

Мощности хранения

За 11 лет работы компания успела оборудовать мощности хранения как готовой продукции, так и непереработанного проса. Элеватор мощностью единовременного хранения 4,5 тыс. т предназначен только для хранения сырья, а не для его сушки. Как говорит Андрей Ляш, сушить сырье компании невыгодно, поэтому там только хранят его на всякий «пожарный» случай.

«Если какой-то автомобиль с сырьем не приехал вовремя, у нас всегда есть запас. Мы не можем остановить производство. А благодаря запасам на элеваторе у нас не будет простоя на производстве. Берем запасы, а на их место привозим новое сырье», — делится нюансами своей работы главный технолог.

В складских помещениях хранится уже готовая продукция.

Сам склад делится на две части — временную и термальную. В термальном складе постоянно поддерживается температура не выше 12 °C.

«Когда с проса срываешь оболочку и получается пшено, то оно сразу контактирует с воздухом. В результате срок его хранения уменьшается до 9-ти месяцев. Летом, когда высокие температуры, срок хранения может снизиться до 6-ти месяцев. Поэтому мы сделали холодный склад с подходящим температурным режимом, чтобы обеспечить максимально длительный срок хранения. Чтобы пшено не становилось горьким и не теряло цвет», — рассказывает Андрей Ляш.

Временный склад используется в основном, когда температура на улице позволяет хранить пшено не на термальном складе. По словам главного технолога, оба склада могут вместить 2 тыс. т готовой продукции, и они постоянно забиты.

«Проблема не в том, что мы его забиваем, а в том, что мы имеем квотные периоды вывоза. Поэтому делаем так, чтобы в этот период по максимуму разгрузить склад. Это экономически более выгодно, и так мы несем меньше затрат», — объясняет специалист.

Команда

Персонал компании насчитывает около 100 сотрудников. По словам Анатолия Передерко, сотрудников управленческого звена больше, чем технологического. И это не результат максимальной автоматизации производства. Сейчас для компании кадровый перекос является проблемой, потому что требуются новые работники в цеха. В будущем планируется провести реструктуризацию компании, чтобы сбалансировать персонал.

Проблемы и перспективы

Главной проблемой не только компании, а и всей страны, является отсутствие мощной лаборатории, которой бы доверяли западные партнеры. Пока что такие есть в Румынии и Италии, с самыми бюджетными прайсами на услуги. Отправка образцов за границу и ожидание результатов — это не только большие затраты времени, но и финансов, которые в итоге закладываются в цену товара для конечного потребителя.

Ну и, конечно, куда же без моли на складах! Если в термальном складе она не живет из-за низкой температуры, то на временном складе ей есть где разгуляться. В органическом производстве нельзя применять химические средства защиты, поэтому прибегают к помощи инсектицидных ламп, которые приманивают моль. Попадая в электростатическое поле, вредитель гибнет.

Большие перспективы отрасли Анатолий Передерко видит в продвижении идеологии органического земледелия, которое сильно зависит от животноводства, а точнее — от наличия органических удобрений.

«Животноводство у нас сейчас в упадке. Например, фермеру нужно чем-то подкормить землю, но органических удобрений нет. В итоге ему приходится идти и удобрять поля химией, которая убивает всю микрофлору», — говорит специалист.

Но все же Анатолий Передерко настроен на оптимистический лад. Он уверен, что украинские аграрии опять вернутся к истокам — органическому земледелию.

Хочется, конечно, чтобы предсказания нашего собеседника воплотились в жизнь, а растениеводство и животноводство начали развиваться вместе. На этой оптимистичной ноте мы прощаемся с компанией «Агрофирма «Поле», желаем им успехов на органической ниве и движемся дальше. Наш путь лежит в Черниговскую область, надеемся снег не станет преградой на нашем пути.

И напоследок: Don't panic be organic!