Як запустити біоетанольний завод? Досвід Агротехнолоджі

«... Скребковий транспортер брязнув ланцюгом та потягнув купи дерев’яних пелет до колосникової топки.

Котельня дала пару на колектори, насоси градирні спрямували потоки води на конденсатори, вакуумметри показали розрідження на бражній колоні та адсорберах. Зріла бражка готова до перегонки.

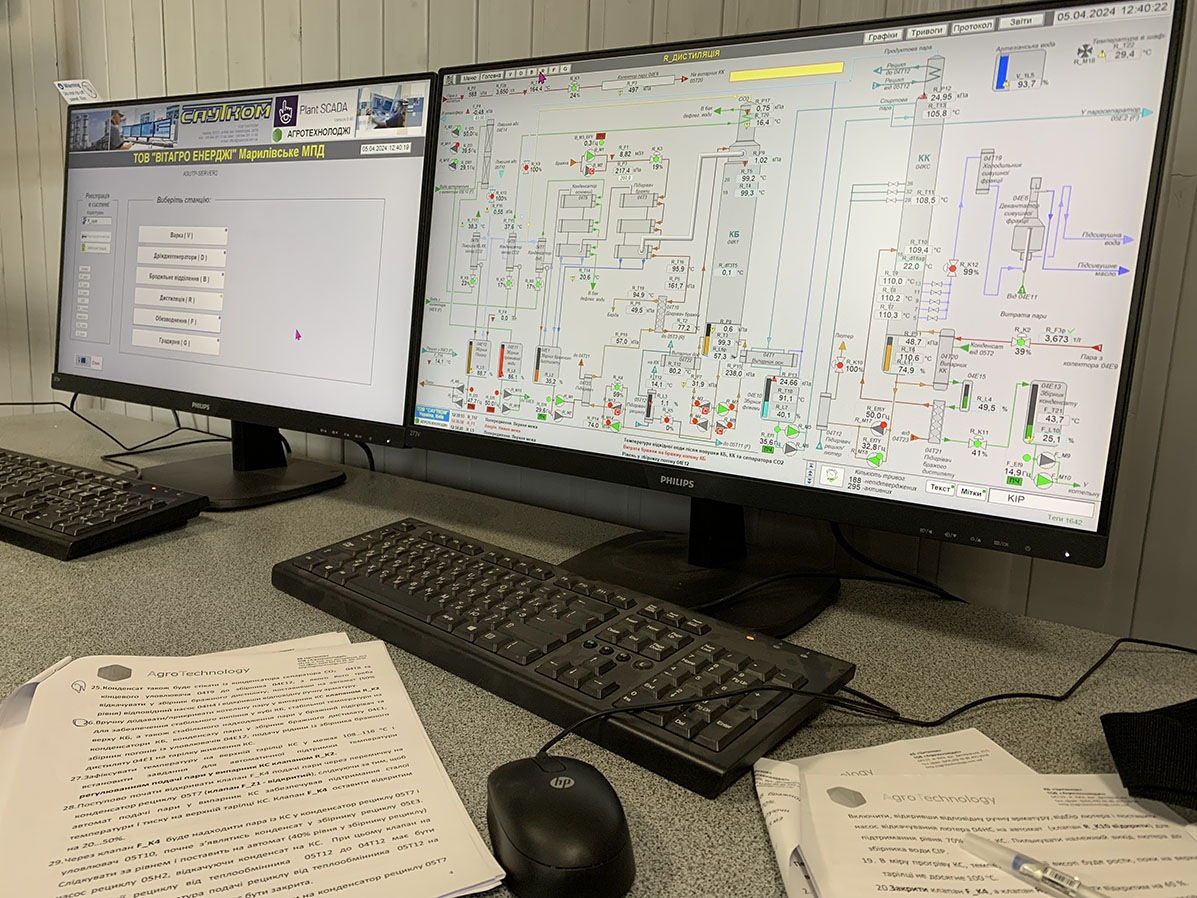

Люди з’юрбились біля екранів з мнемосхемою роботи брагоректифікаційної установки…»

Так виглядає початок нового життя «Марилівського біоетанольного заводу» в Тернопільській області в травні 2024 року.

Можна тільки уявити собі усі вагання інвестора півтора роки тому, коли приймав рішення про створення власної переробки кукурудзи на біоетанол та DDGS. Але сміливість, як неодмінна компонента успіху, дала свій поштовх і вже через вісімнадцять місяців компанія VITAGRO переробляє мокру (25% вологості) та вже підкислу кукурудзу з рукавів на паливний етанол.

З цього моменту страх перед новою незрозумілою переробкою та заздрість до тих, в кого вона вже є, відступили, на їх місце прийшли нові можливості, технологічне зростання, шляхи до цікавих ринків.

Ті, хто намагається рахувати прибутковість біоетанольного підприємства тільки через біоетанол, ніколи не будуть будувати завод — прибутковість рахується погано. Далі ми спробуємо оцінити всі можливості для покращення прибутковості з набуттям біоетанольного та DDGS виробництва. Також опишемо умови правильної організації процесів.

Економічна складова біоетанольного виробництва

OPEX. Є два основні фактори впливу на собівартість продукції, які треба врахувати на етапі проектування заводу. Це енергетика та сировина.

Сировина

В середньому із 2,5 т кукурудзи можна зробити 1 м3 паливного етанолу та 0,8 т DDGS.

Складова кукурудзи в структурі собівартості виробництва біоетанолу та DDGS — 60-70%. Отже, це основний чинник впливу на собівартість продукції.

За об’ємів переробки кукурудзи 80-160 тис. т на рік є можливість пускати в переробку нестандартизовану, мокру, з під комбайна, з рукавного зберігання кукурудзу. Вартість такої сировини може бути значно нижче тієї, що вже сушена та зберігається на елеваторах. Кожен сільгоспвиробник знає цю різницю в своєму випадку.

Коли ви плануєте переробляти 200+ тис. т кукурудзи на рік на одному підприємстві, то маєте завжди орієнтуватись на ринкові (елеваторні ціни), бо знайти поруч таку кількість нестандартизованої сировини може бути складно.

Тобто, за рахунок можливості маневрування сировиною собівартість продукції можна знизити на 20-30%. Звісно, для цього має бути пристосована технологічна лінія.

Енергетика

Складова енергетики в структурі собівартості виробництва біоетанолу та DDGS — 15-18%. Залишу за дужками тип котельного палива для вироблення технологічної пари — найкраще інвестор обере, згідно з особливостями та місцезнаходженням проммайданчика та індивідуальних можливостей. До прикладу на Марелівці використовують пелети, як основне паливо, а природній газ — як резервне.

Для суттєвого зменшення пароспоживання рекомендується багатократно використовувати технологічну пару — такий принцип ще називається Multі-steam. Якщо поєднувати його з підходом VHG (very high gravity), то споживання пари на дистиляцію-концентрацію-зневодження знизиться з 1,8 до 1,6 кг на 1 літр біоетанолу. VHG досягається тоді, коли сусло готується з високою концентрацією сухих речовин — 34-36%, при цьому показник етанолу у зрілій бражці — 16-17% об.

Отже, у результаті поєднання двох методів Multі-steam та VHG сумарне споживання пари на ділянках варки, дистиляції-концентрації-зневодження, випарній установці та сушарці зменшиться на 10-15% порівняно з тим, якби сухих речовин в суслі було традиційно 25%. Менше води додаємо спочатку — менше її випаровувати в кінці.

Окрім цього знижується споживання води на охолодження та на підживлення котельні.

Для забезпечення VHG у технологіях варки, дріжджогенерації та бродіння використовується спеціально розроблений комплекс дріжджів, ферментів та підживлювачів, особливі апарати для роботи із середовищами високої в’язкості та строга СІР (Cleaning-in-Place) мийка, що убезпечує від контамінації патологічною мікрофлорою, а також дозволяє мити обладнання без припинення технологічного процесу.

Додатково до попередніх принципів можна встановити обладнання MVR (mechanical vapor recompression). За рахунок електромеханічного підвищення тиску пари воно дозволить ще на 60% зменшити споживання пари на дистиляцію-концентрацію-зневодження і вийти на показник до 1 кг на 1 літр біоетанолу.

CAPEX. Незалежно від того, хто вам проєктує технологічну схему, обладнання для неї на 80% може бути вироблене в Україні. Це демонструє досвід останніх 20 років. Вітчизняні механічні заводи можуть виробити колонне, теплообмінне, ємнісне, випарні установки та інше допоміжне обладнання. Це означає, що ви платите тут у гривні з можливостями відстрочки платежів, компенсації CAPEXу через податкові пільги чи інші програми. Водночас, українським промисловцям на достатньому технологічному рівні поки не вдається створити елементи системи автоматизації, сушильні пристрої (bundle tube dryer) для DDGS та окремі групи насосів.

Технологічний розвиток. Глибока переробка

Розвиток підприємства може початися вже з моменту його пуску та виведення на технологічні режими. Далі є можливість піднімати протеїнову цінність DDGS, а, відповідно, і його ринкову вартість, адже покупці платять за протеїн, що міститься в DDGS. Для цього можна вводити у склад сировини культури з високим вмістом протеїну, наприклад — горох. В гороху міститься 20-35% білка та 30-50% крохмалю, білок піде в DDGS, крохмаль — в етанол. Таким чином з’явиться можливість балансувати цими двома продуктами на ринку.

Біоетанольне та DDGS виробництво може бути головним елементом в переробці зерна. Тим часом є ще одна супер-можливість.

Біоетанольний завод може перетворитися на заключну ланку в ланцюгу глибокої переробки зернових-колосових. Це стане можливим, коли ви побудували інше підприємство поруч для виробництва крохмалю, глютену та інших продуктів глибокої переробки. Воно потребуватиме утилізації брудних рештків крохмалю, а у вас вже є біоетанольне виробництво, яке може утилізувати рештки крохмалю на спирт.

Більше того, люди, що вже попрацювали на біоетанольному заводі, будуть технічно підготовлені та матимуть необхідний досвід для розширення або поглиблення переробки сільгоспсировини.

Коли ми говоримо про розвиток біоетанольного та DDGS виробництва, треба згадати про можливість отримання товарного СО₂. Установка по утилізації вуглекислоти може зібрати, висушити, очистити та скраплити гази бродіння в кількості ½ від масової кількості етанолу, що його виробляє підприємство. Наприклад за потужності 100 т/доб етанолу ви можете отримувати та продавати 50 т/доб СО₂. ОРЕХ такого виробництва — 150 кВт*г на тонну виробленого СО₂.

Ринки збуту біоетанолу

За всю історію розвитку біоетанольної галузі в Україні жодного разу не було відчуття певності ринку збуту паливного етанолу ані всередині країни, ні за кордоном. У будь-який момент треба бути готовими до змін. Попри це, люди будують заводи, бо знають, що відшукати попит на уже готовий продукт легше, аніж чекати на замовлення продукту, якого у вас немає.

Зовсім інакше з ринком збуту DDGS — він практично необмежений за кордоном, ціна 1 тонни DDGS дорівнює приблизно ціні 1 тонни кукурудзи, звісно з коригуванням на вміст протеїну.

«Марилівський біоетанольний» працює. Просто зараз він виробляє біоетанол з мокрої кукурудзи. Отже, ми маємо чергове практичне втілення методам, про які ми тут розповіли. Водночас результату годі було б і чекати, якби інвестори не зважилися на хоробрий крок. Попри війну і ризики сміливість приносить українським заводам прибутки.

Петро Циганков, CEO компанії «Агротехнолоджі» та Володимир Самарін, технолог бродильних виробництв «Агротехнолоджі»