Погляд зсередини Завод Кобзаренка: лазери, контроль якості та нові лінійки техніки

Якщо у вас є перевантажувач чи причіп — цілком імовірно, що на ньому написано «Кобзаренко». Цей бренд добре знають українські аграрії. Попри розташування у прифронтовій Сумщині, «Завод Кобзаренка» торік випустив 1600 одиниць техніки, цьогоріч планує 2000 і вже готується подвоїти виробництво в найближчі три роки. Техніка з Сумщини сьогодні працює у 32 країнах світу, а флагманський завод групи відзначає 32 роки роботи. Latifundist.com побував там, щоб побачити, як у зоні ризику народжується впізнаваний український бренд.

Початок шляху: від металу до заготівлі

Відправна точка нашого маршруту — склад металу. У виробництві використовуємо як український, так і імпортний метал, розповідає директор заводу Сергій Слюсаренко.

Перед нами два великих козлові крани. Один з них працює — вивантажує чергову «порцію» металевих профілів. З обох боків від нас купки профільних труб різної товщини/довжини — ними зайнята значна частина майданчику. Взагалі «пейзаж» заспокійливий — простій через нестачу сировини «Заводу Кобзаренка» точно не загрожує.

Але перш ніж цей метал перетвориться на деталі майбутніх машин — він проходить технічний контроль. «По-перше, це візуальний контроль. Дивимось, щоб метал ніде не був подертий, погнутий. Беремо зразки. У лабораторії проводимо вибірковий аналіз. Іноді навіть хімічний», — пояснює керівник відділу технічного контролю Сергій Поляков.

Після перевірки метал рушає далі — у цех лазерного та плазмового різання. Тут робота кипить: великі листи перетворюються на заготовки для різних агрегатів. Підходимо до конструкції, де вже підготовлений до подальшої обробки лист — така собі велика викрійка з акуратними отворами. Це майбутні деталі візка для перевезення жаток.

У цеху працюють два різаки: ближче до нас лазер «вимальовує» контури деталей, далі — плазмова установка виписує свою траєкторію над металом.

«Від плазмового різання ми поступово відмовляємось — переходимо на лазерне. По-перше, це краща якість, по-друге, вища продуктивність. Раніше на дільниці різання працювало чотири плазмові різаки. Зараз залишився лише один — інші замінив лазер, який забезпечує більшу точність обробки», — додає директор.

Лазеризація виробництва

Завод активно переходить на лазерну технологію обробки металу. Зараз лазерами ріжуть листи, а профільні труби — стрічковими пилами. Та у планах — замінити і їх.

Справа у тому, що нарізання стрічковими пилами технологічно — ручна праця: робітник має взяти трубу, виміряти, виставити — це досить кропітка праця і займає багато часу. Заміна пил на лазерні різаки дозволить автоматизувати та прискорити процес з одночасним покращенням якості.

Після нарізання метал подається на заготівельну дільницю, де проводиться фінальна обробка заготовок. Поступово мігруємо до неї. Оглядаємося — у цеху розташовані агрегати трьох типів: для вальцювання, рубки і згинання металу.

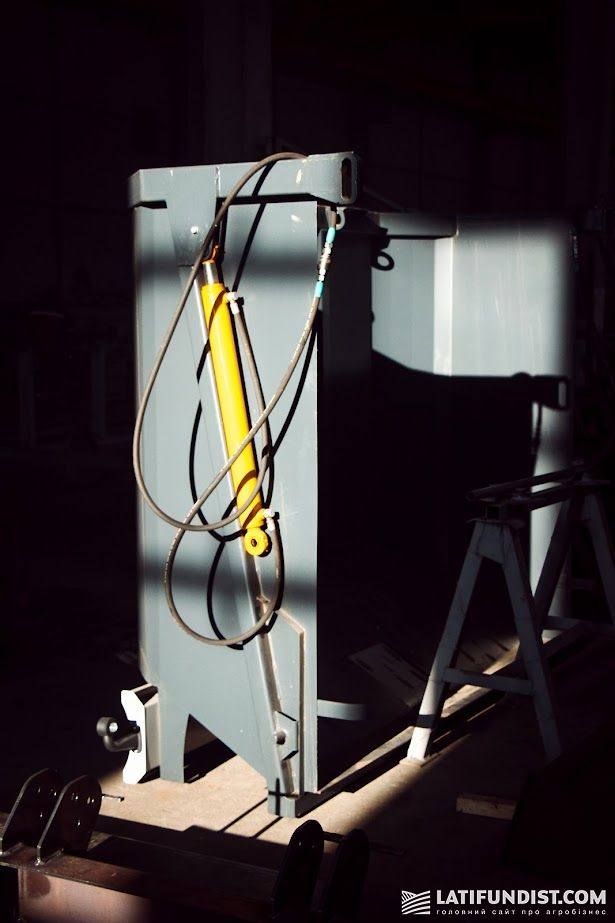

«Вальцювальні агрегати використовуються для виготовлення заготовок округлої форми для цистерн, бочок і шнеків. Спеціалізація згинального пресу — обробка листових заготовок після нарізання лазером і плазмою. А гільйотина — гідравлічні ножиці, — ідеальний інструмент для простого прямолінійного різання: надійний, високопродуктивний та економічний», — уточнює Сергій Слюсаренко.

Як загартовується міць

Втім модернізація не оминула і цю виробничу ділянку. За словами директора підприємства, нещодавно черга дійшла до листозгинальних верстатів. Нові — вже з повним цифровим управлінням.

«Обладнання оновлюємо постійно. Якщо з’являються кращі технології — розглядаємо можливість їх впровадження», — додає наш супутник і веде нас до місцевого компактного «пекла» — ділянки, де загартовуються деталі, які потребують підвищеної стійкості до екстремальних і довготривалих навантажень.

Загартування відбувається в електропечі, яка нагріває деталі до певної температури, після чого вони різко охолоджуються — в ємності з охолоджувальною рідиною. На виході оператор отримує красиві, блискучі, загартовані вироби. Чим не сауна?

Кожній деталі своя комірка

Після «розкрою», різання і обробки всі деталі, які потребують з’єднання, направляються на зварювання. Але не одразу. Спочатку вони потрапляють на проміжний склад заготовок, де з них формуються комплекти — так звані «набірки» — для зварювальників. Зварювальник отримує комплект заготовок і робить з нього один цілісний виріб.

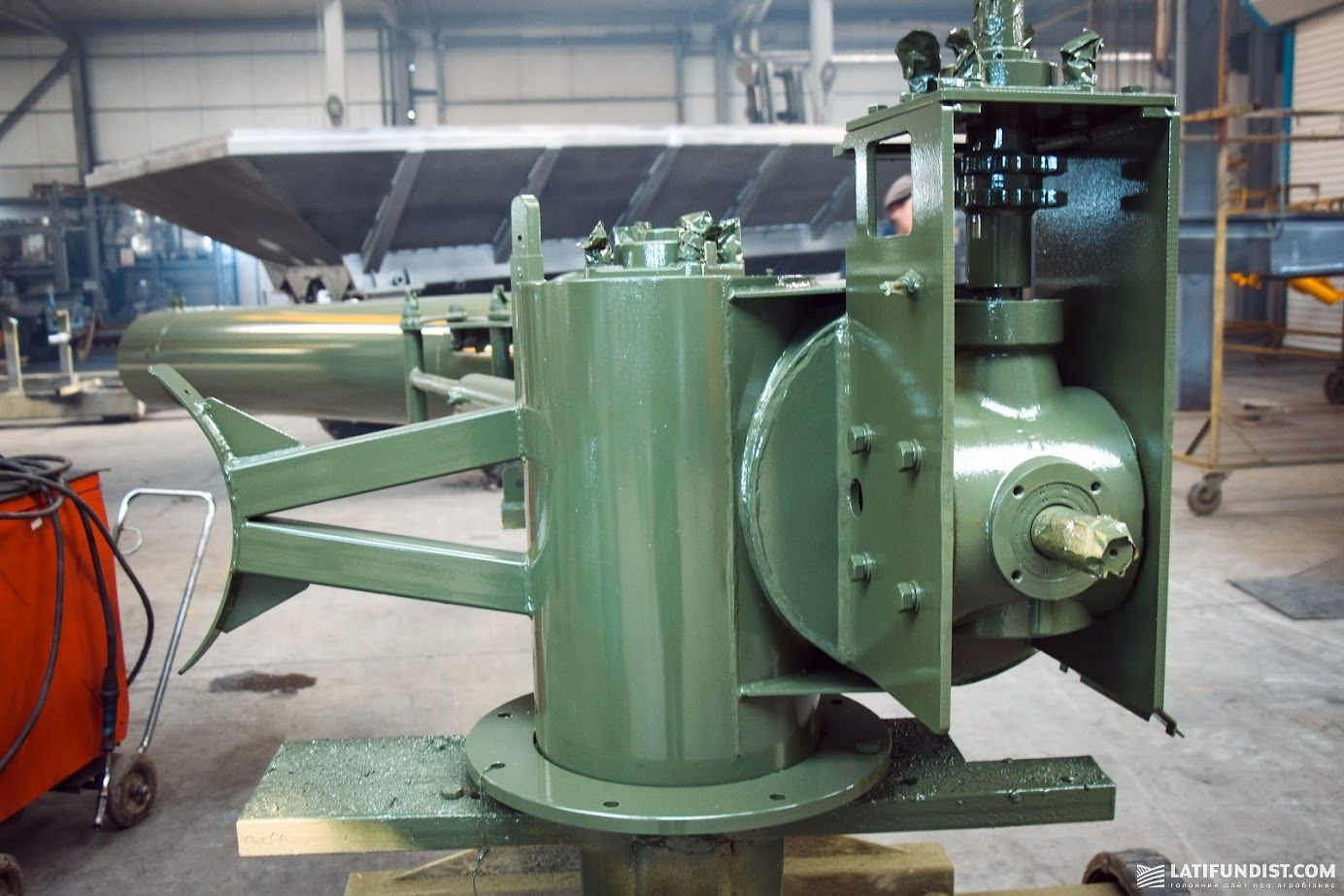

Проходимо повз високих стелажів з розміщеними на них деталями. На комірках — візуалізовані підказки: зображення деталей. Під час руху в поле нашого зору послідовно потрапляють пластини напівпричепів-тюковозів, шнекові механізми бункерів-перевантажувачів ПБН-30, запчастини ПБН-40.

«Кожен стелаж і кожна комірка мають свій номер. Візуалізація допомагає складальнику зорієнтуватись, що це за деталь, як вона має виглядати. Це значно полегшує роботу», — ділиться з нами технологічними тонкощами Сергій.

Точність — ввічливість токарів

Наступна локація — токарна дільниця. Тут на «Заводі Кобзаренка» виготовляють високоточні деталі — зокрема, для тих самих ґрунтофрез. На ділянці розміщені верстати з ЧПУ.

«Увесь процес обробки виводиться на дисплей верстату. Через інтерфейс оператор задає параметри і створює програму, за якою верстат виконує точіння. Для кожної деталі розробляється окрема програма», — коментує Сергій Слюсаренко.

Відсоток браку при обробці заготовок невисокий — близько 1%.

Далі наш шлях пролягає на одну з дільниць зварювання. Їх на заводі шість. Кожна з них спеціалізується на зварюванні конструкцій певних типів: бочок-цистерн ВНЦ, бункерів-перевантажувачів, самоскидних причепів і т. і. У разі зміни попиту, виробництво коригується, ділянки зварювання перепрофілюються.

На ділянці, куди потрапили ми, із заготовок зварюються розчинні заправні станції. Вони виготовляються з нержавіючої сталі для хімічних сполук.

«Нержавіюча сталь забезпечує хімстійкість і довговічність. Чорний метал іржавіє, утворює осад у розчинах і швидко зношується. Нержавійка ж служить десятиліттями», — пояснює Сергій Слюсаренко.

Чистота під звуки дробу

Наступний етап виробництва — підготовка з’єднаних металевих конструкцій для фарбування. Для цього вони доставляються до «чистилища» — дробоструменевої камери.

«Після зварювання на поверхні деталей залишаються певні дефекти: окалина, іржа, інші види забруднення. Такий метал фарбувати не можна. Дробеструменева очистка цю проблему вирішує. Частинки дробу вибивають забруднення з поверхні металу. І на виході ми отримуємо очищені деталі», — підкреслює наш співрозмовник.

Але і це не все. Класична підготовка до фарбування, тобто максимальне вирівнювання поверхні металу, також проводиться. Металеві конструкції шпаклюються, шви промазуються герметиком, на виріб наноситься ґрунтовка. Ціль — забезпечити повну герметизацію поверхні металу після фарбування. Це критично важливо для запобігання потрапляння води та появи іржі на поверхні виробленої техніки під час її експлуатації.

Безпосередньо процес фарбування також відбувається у спеціальних камерах. Вони оснащені сучасними системами вентиляції, фільтрації, обігріву та рівномірного освітлення. Самі камери герметичні — справжня мрія маляра.

За запахом цю виробничу ділянку самостійно ми навряд чи знайшли б — навколо хімічний аромат фарб майже невідчутний. Керівник підприємства запевнює нас, що на «Заводі Кобзаренка» використовуються високоякісні фарби — німецькі та польські.

Тривалість фарбування залежить від виду виробу і коливається від однієї до чотирьох годин. Найскладніше фарбувати поверхні з кутами та нішами, що вимагає певних навичок.

Пригадуємо, що в структурі виробництва на підприємстві певна частка припадає на різні види бочок, і переводимо розмову в практичну площину — запитуємо, чи є запит від клієнтів на фарбування цих виробів не тільки зовні, а і всередині.

«Нанесення покриття на внутрішні поверхні бочок-цистерн — сьогодні поширена практика. Наші клієнти часто замовляють таке фарбування. Воно захищає метал зсередини від впливу шкідливих факторів і значно збільшує довговічність бочок. Якщо покриття немає, метал безпосередньо взаємодіє з рідиною», — відповідає Сергій.

Зайві мікрони не на користь

До речі, після фарбування в гру знову вступає відділ техконтролю. Що ми і спостерігаємо: контролер вимірює товщину покриття на одному з пофарбованих виробів.

«Контролюємо, щоб покриття було рівномірним, без потьоків і пошкоджень. Для цього використовуємо товщиномір. Оптимальна товщина — 100–150 мікрон. Якщо шар фарби занадто товстий, вона може потріскатися. Якщо тонкий — не захищає від корозії», — класифікує можливі наслідки Сергій Поляков.

Якість зварювання та дробоструменевої очистки на заводі також перевіряється. На заводі розробили поетапну систему контролю виробництва — кожен етап має власний чек-лист.

Як це виглядає на практиці? Працівник ВТК бере цей документ і перевіряє техніку. Наприклад, заготівельний цех видає деталі, працівники їх зварюють, потім викликають контролера, який перевіряє зварювальні шви, геометрію, відповідність кресленням. Тобто контролюються всі важливі етапи виробництва, включно із складанням техніки. Кінцеву прийомку готового виробу також проводить ВТК. «Без його візи відвантаження покупцю неможливе», — пояснює керівник підрозділу.

Тим часом підходимо до свіжопофарбованого виробу, з яким проводяться вимірювальні маніпуляції.

«132 мікрони — норма. Усе в межах технічного регламенту», — озвучує результат Сергій Поляков.

З водойми — до клієнта

І ось нарешті ми у «серці» заводу — цеху складання. Тут «шматки заліза» перетворюються в техніку. На пофарбовані каркаси монтується гідравліка, пневматика, електрика; встановлюються колеса та гальмівні системи.

Фінальний етап — випробування та приймання. Кожна одиниця проходить тестування. Особливо прискіпливо перевіряються ємності для рідини, тобто бочки.

«У нас є спеціальна водойма, де тестування бочок проводиться у тому самому режимі, в якому вони будуть експлуатуватися клієнтом. Мотопомпа повинна за певний час закачати 10-20 кубів води. Потім перевіряємо герметичність — закачуємо повну бочку, створюємо тиск і стежимо, щоб ніде не було течі», — пояснює Сергій Слюсаренко.

Фактично всі агрегати проходять передпродажну підготовку. Завдяки цьому техніка «Кобзаренка» після відвантаження одразу готова до роботи, без «обкатки». Якщо техніка доїхала до клієнта, і він не висунув жодної претензії — це найкращий показник, каже Сергій Слюсаренко.

«Для нас головний індикатор якості — наш клієнт. Зі свого боку ми гарантуємо надійність та відповідність заявленим показникам. Наприклад, ПБН «Кобзаренка» — це як автомат Калашникова: проста, надійна машина. «Атланти», — універсальні напівпричепи — виглядають складніше, бо мають більше функцій. Але вони теж надійні. Головне — правильно експлуатувати й обслуговувати техніку. Її не можна просто причепити до трактора і поїхати в поле — потрібно доглядати, змащувати, перевіряти гідравліку, підтягувати колеса», — підсумовує директор заводу.

Обережно, бункер відправляється!

На цьому наше знайомство з процесом виробництва закінчується, але не закінчується екскурсія — ми переміщуємось на майданчик відвантаження готової продукції, де у наших супроводжуючих естафету приймає керівник відділу збуту «Заводу Кобзаренка» Євгеній Христенко. Час післяобідній, але на майданчику нараховуємо п’ять великих фур під навантаженням. Одна з них — під козловим краном.

«Зараз сезон, щотижня відбувається 40-50 відвантажень. Бачите — п’ять одиниць техніки знаходяться на відвантаженні. До обіду також було відвантаження. Тож мінімум 10 одиниць техніки сьогодні поїдуть до клієнтів. І це в понеділок!», — окреслює ситуацію Євгеній.

За його словами «високий сезон» на заводі триває з травня до жовтня. В пік сезону за день відвантажується до 15 агрегатів, за тиждень — більше 100 одиниць. Але саме поняття сезону на «Заводі Кобзаренка» відносне. В цьому році, наприклад, замовлення на постачання техніки на підприємстві вже розписані до грудня. Це стосується як кінцевих споживачів, так і дилерів. Словом, з попитом на продукцію у заводу проблем сьогодні немає.

Дилери сумського виробника працюють за річними контрактами, а графік постачань планують ще взимку — задовго до початку сезону.

«Ми запровадили чітку систему: дилер замовляє техніку взимку, робить річне замовлення на цілий рік, помісячно розписане. Відвантаження не прив’язані до конкретних дат. Але якщо ти замовив п’ять бункерів у травні — будь добрий, забери їх у травні. Якщо не забрав, а пізніше, у серпні вони тобі раптом знадобились, коли їх у нас вже немає на складі — маємо повне право не дати», — пояснює він.

Дилери звикли до такої логіки: замовляють техніку на зиму, коли виробництво менш завантажене, і тримають її на складах або виставкових майданчиках по всій Україні.

«Вбивці фур» тримають попит

Що сьогодні є бестселерами «Заводу Кобзаренка»? За словами керівника відділу збуту, останні роки до ТОП-3 у номенклатурі техніки, яку виробляє завод, входять ПБН-и (бункери-перевантажувачі), бочки-цистерни і розкидачі органічних добрив. При цьому найпопулярнішою технікою є саме «вбивці фур» — бункери-перевантажувачі.

«Сьогодні ніхто не горить бажанням їхати в поле на фурі. Насамперед — агрономи. Тому що фура робить в полі такі колії, що потім не знаєш, як їх вирівняти. А врожай наступного року йде смугами: де проїхала фура — кукурудза нижча, що добре видно, якщо подивитися з дрона», — підкреслює Євгеній Христенко.

Коли в полі працюють два комбайни і «сороковий» перевантажувач, це співставно з трьома комбайнами: «Тільки комбайн коштує 12-15 млн грн, а наш бункер-перевантажувач — 2,8 млн грн. От і рахуйте», — підкреслює він.

Останні роки стабільний ріст спостерігається і в сегменті бочок-цистерн ВНЦ. Частково це пояснюється тим, що строк експлуатації агрегатів для внесення рідких добрив, які фермери придбавали раніше — це переважно бочки МЖТ, — вже скінчився. У той же час, лінійка бочок-цистерн ВНЦ, яку виробляє «Завод Кобзаренка», достатньо широка. За великим рахунком, розчинно-заправочні станції, це теж бочки, просто спеціалізовані.

«Зараз спостерігаємо нову хвилю попиту на бочки — для води, хімії, органіки. Замовлень стільки, що ми вже закриваємо лютий-березень 2026 року. Цього року встановили для себе ціль — продати 200 бочок. І вже їх продали. Тобто план по бочках у цьому році буде перевиконаний», — констатує Євгеній.

№3 у структурі продаж заводу — універсальні напівпричепи «Атлант». Що теж має своє логічне пояснення. У аграріїв є запит на універсальну техніку, щоб один трактор і один причіп працювали цілий рік. «Наш універсальний причіп це забезпечує: він може весною возити сінаж, улітку, із шнеком — зерно з-під комбайну, після закінчення сезону — розкидати органічні добрива», — уточнює наш співрозмовник.

Лицем до фермера

Разом зі структурою попиту і виробництва міняється і портрет клієнта. Наприклад, у сегменті бункерів-перевантажувачів на «Заводі Кобзаренка» раніше більше уваги приділяли великим холдингам. Коли один клієнт замовляє відразу 50-100 одиниць техніки, набагато легше планувати виробництво і взагалі працювати. Але бункери довговічні — їх можна експлуатувати 10-12 років. І більшість агрохолдингів ними вже насичені. Відповідно на заводі переорієнтувалися на іншу нішу.

«Сьогодні ми робимо акцент на господарства з земельним банком 1-3 тис. га. Вони тільки стають на ноги і хочуть розвиватися далі. Сівалки, комбайни, плуги вже мають. Зараз для них більш актуальним стає питання, як вивозити з поля урожай. І вони звертаються до нас. Ми їх ловимо на виставках, на виїздах до клієнтів — саме на них спрямовуємо зусилля. Так, це будуть не ПБН-50 чи ТСП-39 — їм такі не потрібні, у них менші обсяги. Але ми спостерігаємо, наприклад, зростання попиту на 20-кубові причепи, 20-кубові бункери, невеликі бочки — бачимо в цьому перспективу і активно працюємо в цьому напрямку», — підкреслює Євгеній.

Аграрій довго не чекає

Остання точка нашого туру — склад готової техніки. На відміну від самого заводу тут зараз міжсезоння. Ми помічаємо лише кілька десятків екземплярів техніки. Але наш співрозмовник запевнює нас, що це тимчасове явище.

Накопичувати техніку на складі тут починають вже з листопада. Чому? Щоб продати товар, він має бути в наявності. До того ж, на відміну від агрохолдингів, які заздалегідь планують та проводять закупівлі, фермер купує техніку, коли вона йому потрібна.

«Наприклад, у Сумській області на полях зараз кукурудза — 80 ц/га. Фермер заїхав у поле на комбайні, але бачить, що не встигає. Що він робить? Йде до «Кобзаренка» і купує перевантажувач. Якщо не знайде у нас, піде далі, шукатиме б/у, піде до дилера, конкурента — куди завгодно. Тому всю зиму ми працюємо на склад», — пояснює нам Євгеній і додає: «У квітні на цьому майданчику нема де яблуку впасти. Все заставлено».

Між іншим, високому попиту на техніку «Завода Кобзаренка» сприяє те, що вона підпадає під дію держпрограм підтримки. Наприклад, фермер який купив причіп, фактично отримує близько 1 млн грн. державної компенсації.

За рахунок програми часткової компенсації в розмірі 25% від вартості техніки ми тримаємо ринок причіпної техніки, не пускаємо б/у техніку, що везуть із-за кордону, додає Євгеній.

«Звісно, це дає нам якусь перевагу. Але давайте подивимося на аграрний ринок Європи. Там взагалі без дотацій немає ніякого руху у продажах техніки. Якщо в нас аграрію дали 25%, то він вже радий. А якщо в Європі не дали 70% компенсації, фермери вже ображаються», — наголошує співромовник.

За новинками «не заіржавіє»

Окремий напрямок діяльності заводу — оновлення асортиментного ряду. Зокрема перспективним сегментом ринку на підприємстві вважають виробництво техніки для перевантаження зерна в контейнери. Власне, перевантажувач для 20-футових контейнерів на «Заводі Кобзаренка» вже розробили і виробили — за замовленням одного з клієнтів. Причому весь процес — від формулювання ідеї до реалізації в металі та запуску у клієнта, — зайняв всього шість місяців.

Ще одна новинка — перевантажувач буряків «Титан» ППБ-50, створений на базі напівпричепа «Атлант». Зараз цей агрегат проходить тестування в польових умовах.

І ще, на «Заводі Кобзаренка» покладають великі надії на техніку для точного землеробства, яку планують вивести на ринок у 2026 році. Це бочки з диференційним внесенням і такі ж розкидачі органічних добрив.

«Зараз ми розробляємо бочку, яка буде підключатися до ISOBUS трактора. Керування бочкою буде комп’ютеризовано. Можна буде виставляти норму виливу, і вона автоматично буде підлаштовуватись під швидкість трактору. А після доробки — вилив взагалі буде диференційованим. У систему буде завантажуватись карта поля. І норма вже буде формуватися вже відповідно з отриманими даними — на одній ділянці більша, на іншій— менша», — ділиться мріями Євгеній.

А ось розробка розкидача органічних добрив із диференційованим і точним нормуванням — це замовлення з боку агрохолдингів. Власне агрегат РОД-12, розрахований на 12 кубів добрив, завод вже виробляє. Але для агрохолдингів цього мало. Для них оптимальна вантажопідйомність розкидача — 25–30 кубів добрив. Агрегат з точним нормуванням стане в нагоді і аграріям, які використовують якісні органічні добрива з набагато меншими нормами розкидання, ніж звичайний гній.

«Взагалі хочеться бути ближчими до клієнтів. Є два варіанти досягнення цієї цілі. Або ми самі розширюємося по Україні, відкриваємо майданчики в регіонах — але це дуже довго й дорого. Або працюємо через дилерську мережу. Ми обрали другий шлях. На сьогодні у нас є сім активних дилерів, які мають свої майданчики по всій країні. Ми ставимо їх у такі умови, щоб техніка забиралася поза сезоном на склад і була представлена на майданчиках. Завдяки цьому, якщо ви подорожуватимете Україною — з «Заводом Кобзаренка» ви точно не розминетесь», — посміхається Євгеній Христенко.

Костянтин Ткаченко, Валентин Хорошун, Latifundist.com