Як перетворити кукурудзяну солому на гроші

Українська енергетична система вже довгі роки потребувала капітальної модернізації. Посилення окремих вузлів тимчасово вирішувало питання, але не прибирало причину проблеми — застарілу, занадто централізовану систему. Після часткового пошкодження російськими обстрілами енергетичну систему не варто відновлювати в попередньому вигляді. Держава має наступний план:

- Модернізація. Де за зразок будуть взяті сучасні енергетичні системи європейських країн.

- Децентралізація. Широке застосування якомога більшої кількості невеликих виробників енергії.

- Екологізація. Якомога більше використання зеленої відновлюваної енергії: сонячної, вітрової та біогазу.

Зупинимо увагу саме на біогазі. Адже, вже зараз зрозуміло, що:

- навіть після перемоги вже не буде так, як було до війни. Необхідно диверсифікувати виробництво. Одним з напрямків може бути біогаз;

- кукурудзяна солома — майже необмежена та дешева сировина, а по метановіддачі з 1 кг СР не поступається кукурудзяному силосу;

- вимоги до чистоти (вмісту золи) в сировині такі самі високі як і до силосу, тому високі вимоги до валкування. Стрічковий валкувач набув тут поширення.

- техніка для підбору та перевезення повинна забезпечувати якомога нижчу собівартість заготівлі.

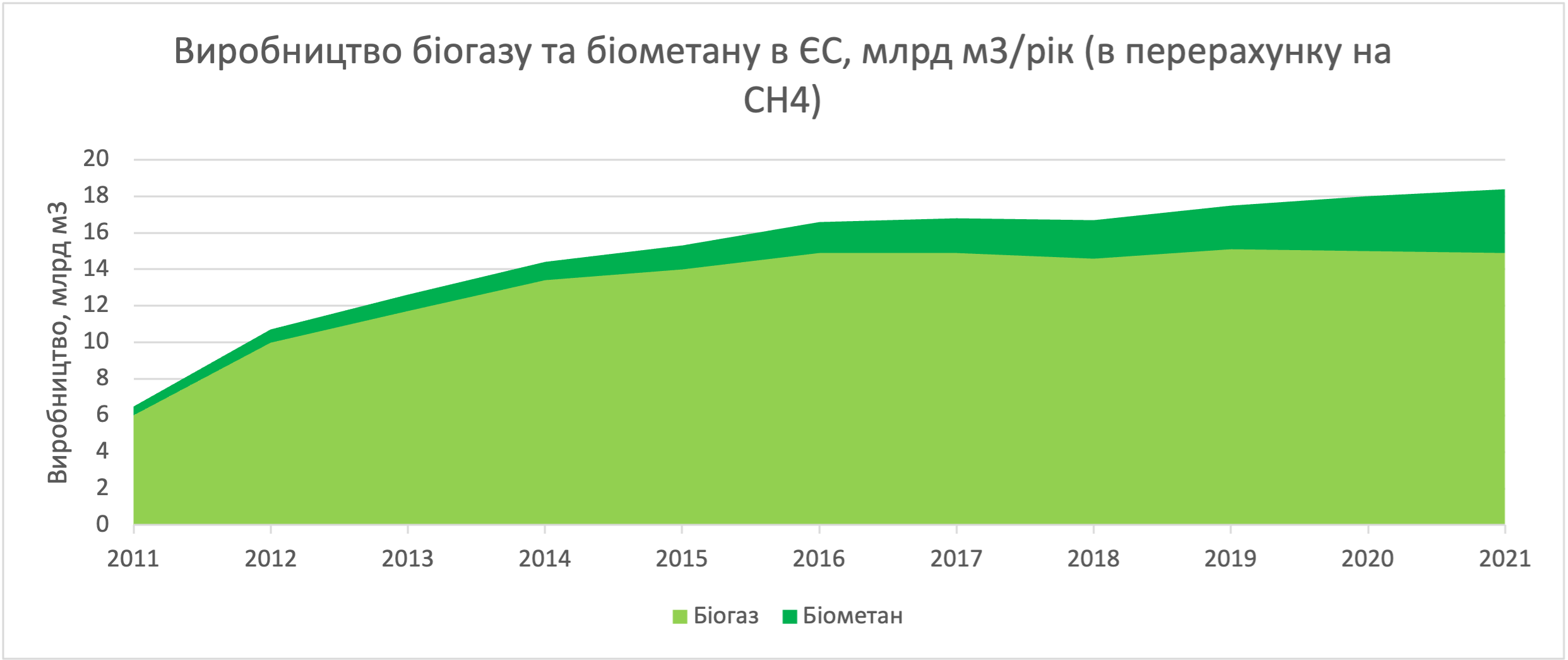

Кому продавати біогаз? Потреба в біогазі в ЄС висока і самостійно її задовільнити ЄС не може. Активна державна підтримка з 2011 року стимулювала до збільшення біогазових заводів та зростання виробництва біогазу.

Але виникла неочікувана проблема — більшість з цих заводів збудували фермери, що відмовилися від тваринництва на користь біогазу. Державна підтримка біоенергетики відчутно скоротила поголів’я. З 2016 року підтримка стала обмеженою і темпи зростання виробництва біогазу знизилися. Україна має ресурси для виробництва біогазу без скорочення тваринництва. Ми маємо великий внутрішній попит на біогаз та високий попит зі сторони ЄС.

Джерело: EBA Statistical Report 2022 https://www.europeanbiogas.eu/

Скільки коштує виробництво? Підприємство, що має ферму з поголів’ям в 1000 ВРХ може забезпечити сировиною біогазовий заводу потужністю в 1 МВт. Інвестиції у виробництво будуть на рівні €4-5 млн. Система доочистки біогазу в біометан буде коштувати додатково €1 млн. За якісної сировини та ефективної експлуатації період окупності може сягати 8-10 років. На практиці господарства, що не мають досвіду, отримують повну окупність інвестицій за 10-15 років.

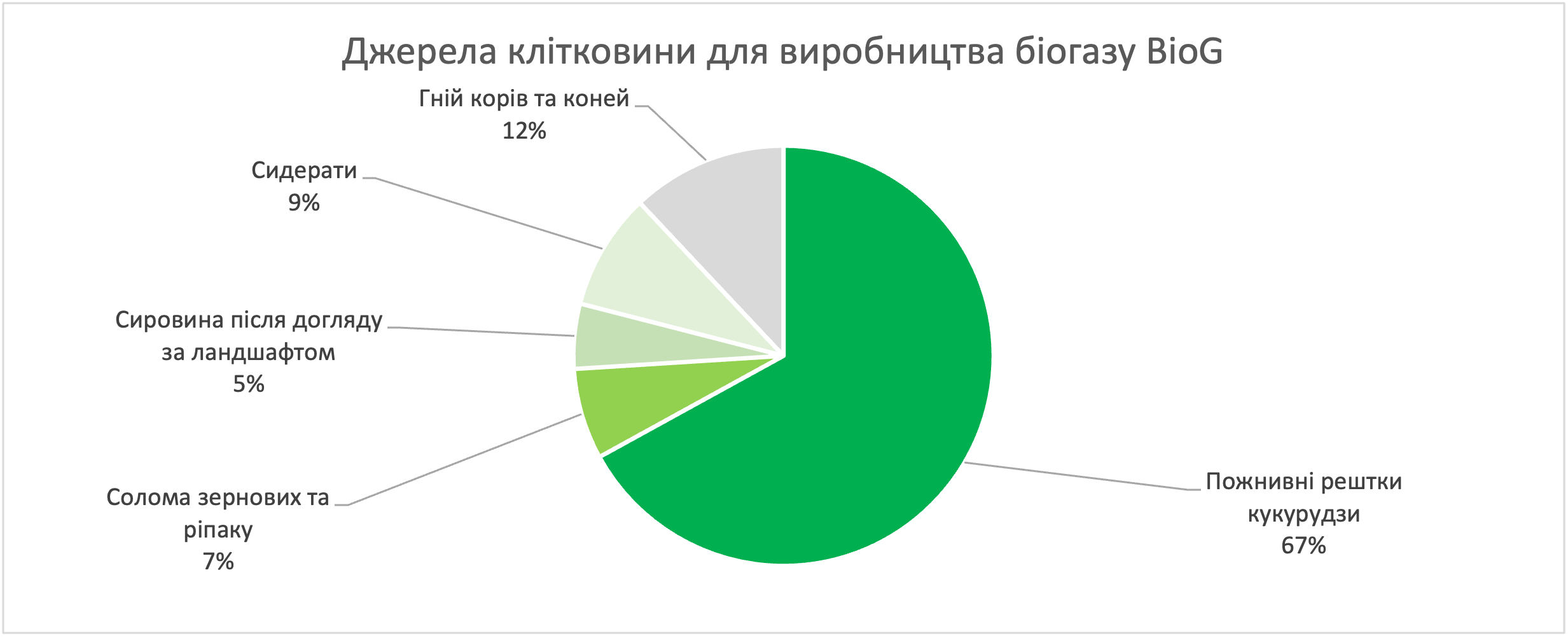

З чого виробляти? Станом на 2021 рік джерелами клітковини на виробництво біогазу в ЄС є:

- трав’яний силос (14%),

- солома (20%),

- кукурудзяний силос (64%),

- інші джерела (2%).

Актуальні обрахунки говорять про економічну недоцільність використання трав’яних та кукурудзяних силосів на виробництво біогазу. Після відміни дотацій 2016 року ці силоси більш вигідно використовувати на потреби тваринництва. Натомість зростає частка пожнивних решток кукурудзи та силосу з покривних культур.

Джерело: https://biog-biogas.com/

Найбільший виробник біогазу в Австрії — компанія BioG — 67% клітковини для виробництва бере з пожнивних решток кукурудзи. Використовує для цього техніку Pöttinger.

Чому саме пожнивні рештки кукурудзи? Це сировина з практично такою ж самою ефективністю для виробництва біогазу, що й кукурудзяний силос, але набагато дешевше. Пожнивні рештки кукурудзи не потрібно вирощувати окремо, виділяти для цього площу чи інвестиції. Пожнивні рештки кукурудзи доступні в великій кількості. Технологія їх заготівлі та зберігання не складна та не потребує багато техніки. Підбір пожнивних решток кукурудзи полегшує подальший обробіток поля, знижує тиск фузаріозів та шкідників (зокрема стеблового метелика). Відпрацьована маса з біогазової установки повертається на поле якісним органічним добривом.

Чому пожнивні рештки кукурудзи саме на біогаз? Одна тонна сухої речовини пожнивних решток кукурудзи містить 16 кг азоту (N), 6 кг фосфору (P2O5), 25,5 кг калію (K2O), 6 кг кальцію (CaO), 6 кг магнію (MgO), 3 кг сірки (S) та цілий комплекс мікроелементів. Перерахуйте це у планову врожайність та вартість добрив, якими доведеться покрити забрану солому з поля. Отриманої цифри буде достатньо, щоб зрозуміти, що будь-яка технологія використання соломи, що не повертається на поле, буде збитковою. Продаж соломи іншому підприємству, спалювання соломи та ін. — це бізнес за рахунок деградації ґрунтів і спіраль вниз.

Пожнивні рештки кукурудзи можна використовувати на підстилку, для виробництва біогазу чи інші потреби, де відпрацьовану масу буде повернуто в поле. Важливо не перевищувати допустимі норми внесення. Занадто багато відпрацьованої маси з біогазових установок внесених на найближчі поля може стати причиною замулювання ґрунтів. Потрібно розробити графік та повертати відпрацьовану масу на всі поля, на яких проходила заготівля пожнивних решток.

Як заготовити? На 1 тонну врожаю кукурудзи в зерні припадає 900 кг пожнивних решток. 50% з них залишаться в стерні та не звалкованими. Для розрахунку заготівлі варто орієнтуватися на 450 кг пожнивних решток кукурудзи на кожну тонну врожаю в зерні. Наприклад, при врожайності кукурудзи в 10 т/га можна заготовити 4,5 т/га пожнивних решток. Вихід метану становить 310-320 нл СН4/кг СР. Тобто, виробництво метану з гектару буде становити 1 400 м3 СН4/га. (Джерело: Abschlussbericht zum Forschungsvorhaben — https://www.lfl.bayern.de/)

Після обмолоту кукурудзи варто оцінити якість подрібнення пожнивних решток жаткою. За недостатнього подрібнення проводять мульчування. Подрібнені пожнивні рештки кукурудзи потрібно звалкувати і це велике навантаження на валкувач.

Звичайні валкувачі роторного типу не розраховані на подібну роботу та можуть швидко виходити з ладу. З іншого боку, однією з основних вимог до сировини є низький вміст золи — звалкувати потрібно обережно, не нагрібши бруду в валок. На валкуванні пожнивних решток кукурудзи добре себе зарекомендували стрічкові валкувачі, такі як POETTINGER MERGENTO. Валкувачі з поперечною конвеєрною стрічкою можуть витримувати велике навантаження, валкували велику кількість маси. Граблини валкувача можуть піднімати пожнивні рештки, а бруд та каміння лишати на землі.

Ще однією вимогою до сировини є якомога менша собівартість заготівлі. Тому пожнивні рештки кукурудзи з валків підбирають причепами-підбирачами JUMBO. Ця технологія на заготівлю тонни маси витрачає в 2-2,5 рази менше дизелю в порівнянні з комбінацією комбайна з вантажівками. Біогазова установка потребує якомога меншої фракції і такого рівня подрібнення не може забезпечити жодна машина для підбору. Доподрібненням займаються стаціонарні машини перед заповненням установки. Подрібнення при підборі є не обов’язковим, хоча воно позитивно впливає на щільність трамбування.

Зберігають пожнивні рештки кукурудзи в курганах чи траншеях за принципом силосу: розгортають тонким шаром та трамбують важкою технікою. Вологість такої маси буде дуже низькою і утрамбувати потрібно дуже ретельно. За ціль ставлять щільність від 125 кг СР/м3. Допомагає трамбуванню додавання зеленої маси. В пожнивні рештки кукурудзи можна додати зелену масу з обкошених узбічь, газонів, скошені сидерати, гичку цукрових буряків тощо.

На відстані «поле-траншея» до 10 км однозначну перевагу в собівартості заготівлі пожнивних решток соломи має причеп-підбирач. Бажано розраховувати розміщення полів так, щоб вкластися в цей окіл.

Біогазові заводи високої потужності можуть потребувати більше сировини. На дальніх дистанціях оптимізувати логістику можна за рахунок вищого ступеню утрамбування. Це роблять рулонними пресами високої щільності. Рулонні преса не мають системи в’язання вузлів, тому не чутливі до великої кількості дрібних часток. На заготівлі пожнивних решток кукурудзи рулоні преса показують вищий рівень надійності.

Європа має значний досвід у виробництві біогазу. Це актуальний напрямок в дослідження якого ЄС вкладає значні інвестиції. Наше завдання — вивчити провідні практики та впровадити в українських умовах.

Сергій Логвиненко, Володимир Мірненко, «Пьотінгер Україна»