Від зернини до готового комбікорму для птиці, свиней, ВРХ і навіть екзотичних тварин. Залаштунки виробництва заводу Крамар

Джерело фото: Latifundist.com

Корми та кормові суміші для бройлерів, індиків, качок, гусей, перепелів, свиней, кролів, ВРХ, риб і навіть равликів. Це далеко не повний асортимент продукції, яку виробляє ГК «Крамар» на своєму заводі у Кривому Розі. З початку повномасштабного вторгнення підприємство зазнало обстрілів та руйнувань (дронами було атаковано стратегічні об’єкти зернові ангари), та попри це, продовжує працювати над розширенням напрямків роботи.

Сьогодні ми покажемо кухню виробництва натуральних комбікормів: з яких етапів воно складається, чому до розробки рецептури потрібно підходити творчо, та як власна логістика, автоматизація заводу та робота на альтернативному паливі допомагають випускати на український ринок успішний конкурентоспроможний продукт.

Будувалися з нуля

Підприємство веде свою діяльність ще з 2000-х років. На той час власного приміщення не мали, тож орендували його і працювали на давальницькій сировині. Згодом зареєстрували компанію «Крамар» і придбали територію під будівництво заводу.

Як згадує головний технолог виробництва Оксана Яценко, будівництво заводу з нуля дало змогу розробити всі технологічні процеси та розмістити лінії виробництва таким чином, аби дотримувалися усі стандарти якості та безпеки виробництва.

Сьогодні потужності виробництва становлять майже 3 тис. т продукції на місяць. В рік випускають близько 25 тис. т.

В асортименті понад півсотні видів кормів, кормосумішей та БМВД для свиней, ВРХ, всіх видів свійської птиці, в тому числі перепелів, індиків, фазанів та страусів. Є корми для кролів, риби, равликів тощо. Приймають також замовлення на розробку та виробництво індивідуальних кормів, наприклад, для екзотичних тварин, або коли потрібно скоригувати для конкретного фермерства склад корму з урахуванням вікової групи тварин, породи чи виду.

Проте, головний тип комбікорму, на який традиційно є найбільший попит, — для курей всіх видів з першого дня життя. Це різні за складом корми: для м’ясних порід для нарощування ваги, для курей яєчних кросів для збільшення продуктивності та навіть спеціальний комбінований корм для самців.

Де беруть сировину і де зберігають?

Сировину закуповують у вітчизняних та закордонних виробників. Оксана Яценко пояснює, що зернові купують в Україні, бо вони мають гарні показники якості та оптимальну закупівельну ціну. А от допоміжні добавки та вітамінно-мінеральні премікси беруть у закордонних виробників, які мають бездоганну репутацію у своїй галузі.

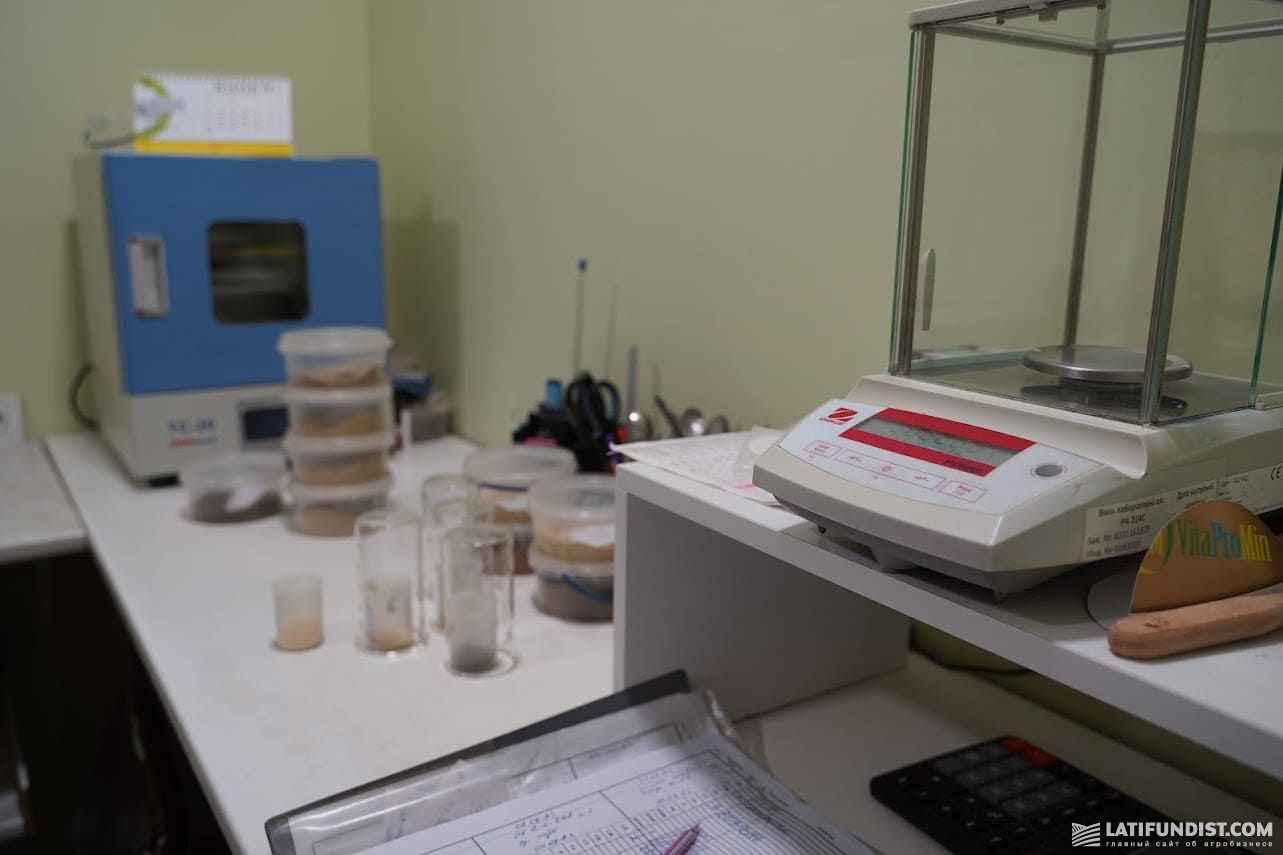

Кожна партія сировини проходить через власну атестовану лабораторію заводу.

«Ми перевіряємо всю сировину, що надходить на підприємство, незалежно від того, чи є там сертифікати якості. Адже нам потрібно мати чітку картину і знати все про цю сировину».

Виглядає цей процес так. Спочатку працівники лабораторії відбирають зразки усієї без винятку сировини, яка заїжджає на підприємство. Далі перевіряють, чи відповідає вона технічним параметрам. Якщо все в нормі — відправляють на склади, якщо ні — розвертають у зворотному напрямку.

У виробництві застосовують такі групи сировини:

- зернову (пшениця, кукурудза, ячмінь);

- білкову (макуха соєва, соняшникова);

- мінеральну (вапняк, крейда, монокальційфосфат);

- допоміжні добавки (амінокислоти, ферменти, підкислювачі, антиоксиданти, пробіотики, ароматизатори);

- вітамінно-мінеральні премікси.

У домішках не використовують хімію чи гормони. Підприємство дотримується всіх стандартів якості, які прописані в ДСТУ.

Сировина зберігається у зерносховищах підлогового типу. З моменту закладання та впродовж всього терміну його зберігання працівники складу проводять систематичне прибирання приміщення та контролюють якість і стан зерна. При виявленні відхилень — виконують дії щодо його поліпшення, каже головний технолог.

Творчий підхід до розроблення рецептури корму

Після того, як в лабораторії підтвердили якість сировини, технолог починає складати рецептуру корму. А це не проста справа і калька тут не допоможе.

Оксана Яценко

головний технолог виробництва

ГК «Крамар»

«Рецептура будь-якого технолога на такому виробництві — унікальна. Кожен фахівець має свій власний творчий підхід до її розробки».

Адже рецептуру постійно потрібно коригувати, залежно від потреб клієнта та складу конкретної сировини: вмісту поживних речовин, мінералів, вологи тощо. Тобто пропорції змішування та інші параметри технології виробництва змінюються для кожної партії зерна, шроту, мінеральних добавок, які надходять від постачальників, пояснює фахівчиня. Саме тому технолог повинен добре орієнтуватися в птахівництві, тваринництві, зернових, ба більше, до дрібниць знати, як облаштоване все це виробництво.

Оксана Яценко згадує, що колись над розробленням однієї рецептури доводилося сидіти три дні. Нині цей процес відбувається в рази швидше завдяки сучасному програмному забезпеченню.

Оксана Яценко

головний технолог виробництва

ГК «Крамар»

«Зараз винайдено програми оптимізації кормів, для того, щоб збалансувати рецептуру. До програми вводяться дані сировини, їх дуже багато, на основі цього повністю розробляється рецептура та складається техкарта. Далі ця техкарта надходить на виробничу лінію, що є напівавтоматизованою. Тому корми завжди відповідають тій рецептурі, що я розробила».

Виробничі лінії

Увесь процес виробництва кормів на заводі «Крамар» автоматизований, крім подачі сировини. Цей процес контролюють бригадир та технолог. Зокрема, останній вносить через комп’ютерну систему розрахунок з дозування і контролює його упродовж всього виробництва корму.

На заводі установлено дві лінії з виробництва повнораціонних гранульованих комбікормів потужністю 80 і більше тонн за добу. Лінії оснащені процесом грануляції з використанням гарячої пари, яка дозволяє покращити засвоюваність корму та додатково його знезаразити. Також на лініях є система вальцювання, яка дає змогу отримувати комбікорм у вигляді крупки.

Контроль якості

Думаєте, що на цьому задачі технолога закінчилися? Ні, упродовж всього виробництва технолог ще й контролює температуру корму на виході з гранулятора, при охолодженні та фасуванні.

Паралельно з ним тут працюють і спеціалісти лабораторії. Кожні дві години вони відбирають зразки для контролю змішування, вологості та фракції корму. Якщо десь відбувається відхилення від встановлених параметрів — лінія зупиняється. Далі шукають причину розбіжності з потрібними показниками. Виправляють і лише тоді знову запускають виробництво.

До речі, лабораторія на заводі існує з моменту його запуску. За словами заступниці директора з якості Оксани Мединської, в лабораторію регулярно закуповують нове обладнання та вдосконалюють наявне, щоб забезпечити найвищу точність аналізів. Саме пані Оксана планувала все оснащення лабораторії, зокрема, розробляла протоколи та методики дослідження, підбирала команду лаборантів.

Оксана Мединська

заступниця директора з якості

ГК «Крамар»

«Найсучасніше обладнання і технології не важать нічого без вмілого кваліфікованого працівника. Саме тому я пишаюся, що практично всі наші лаборанти мають фахову освіту та великий досвід роботи, що дозволяє використовувати найсучасніші прилади й методики».

Фасування і зберігання продукції

Готовий продукт фасують у мішки об’ємом 2, 5, 10, 25 кг або у біг-беги. Тобто можуть постачати корм як великим гуртом, так і, наприклад, у ветеринарні магазини для роздрібних покупців.

На складах виробник завжди має весь асортимент продукції та зберігає його у спеціальних складських приміщеннях за температури не вище 25°С і відносній вологості не вище 75%. Максимально натуральний комбікорм можна тримати за таких умов до 6 місяців, а у разі зберігання довше цього терміну — його додатково перевіряють на токсичність, але не пізніше ніж за 10 днів до використання.

Власна логістика і мережа магазинів

Олександр Крамар

засновник ГК «Крамар»

«Зараз у нас є своя територія з шикарною логістикою, де ми, як невеликий холдинг, маємо різні напрями виробництва. Це три лінійки комбікормів: «Крамар», «Доброкорм» та VitaProMin. Також маємо напрям виробництва круп під торговельною маркою «365» і вже років 5 успішно працюємо над виробництвом паливних пелет і брикетів з лузги соняшника».

Продажі кормів та круп відбуваються або через власну мережу магазинів, яких налічується зараз 37, або через дистриб’юторів. За обсягами продажів ці напрямки займають приблизно однакову частку. «А чи не буває проблем з обробкою великої кількості замовлень, якщо продаєте від себе?», — запитуємо. Жодного разу не було проблем, каже Олександр Крамар. Для цього в компанії створили кол-центр, який обробляє всі заявки клієнтів.

Щодо логістики, то «Крамар» має власний автопарк — це 18 різнотонажних автомобілів. Ними перевозять напряму до клієнтів приблизно половину своєї продукції. Для перевезення іншої половини використовують орендований транспорт.

Завдяки власній логістиці, автоматизації підприємства та виробництву альтернативного палива, на якому працює в тому числі і завод, можуть пропонувати ринку продукт з конкурентоспроможною ціною, говорить засновник ГК «Крамар».

До нових викликів — підготувалися

Олександр Крамар високо оцінює технології виготовлення комбікормів на своєму підприємстві і впевнений, що після Перемоги український продукт буде користуватися попитом і на європейському ринку.

Олександр Крамар

засновник ГК «Крамар»

«Як тільки закінчиться війна, прийдуть інвестиції, бізнес знайде виходи дуже швидко. Бізнесу важливо не заважати. Дати умови, й щоб ці умови були прозорі. Тоді ми наздоженемо Європу дуже швидко. У нас всі технології є. Може не так масово, як в Європі, але вони є. І наздогнати їх — це справа навіть не років, а місяців».

До речі, підприємство наслідки війни відчуло і на собі. На початку повномасштабного вторгнення російські війська впритул підійшли до Кривого Рогу, але українська авіація зупинила їх від подальшого наступу. За словами Олександра Крамара, працівники заводу в цей час по відеокамерах спостерігали за просуванням техніки ворога та інформували про це ЗСУ. Працювати тоді було важко, зокрема і через порушену логістику. Доводилося щодня проводити з топменеджерами по 3-4 оперативних засідання, щоб вирішити нагальні питання. Втім, думок про зупинення не виникало.

Не виникло і тоді, коли влітку цього року два безпілотники влучили в ангари з зерном. На щастя, ніхто з працівників не загинув. Тільки один отримав незначні ушкодження. А от два склади, пальне та сировина в них були повністю знищені. На вцілілих складах вибуховою хвилею пошкоджено кріплення даху, а сам метал — подірявлено, тож з першими дощами в ангари потекла вода. Довелося терміново латати дах та рятувати продукцію.

Готові на підприємстві і до можливих ударів росіян по енергетичній інфраструктурі. Завод працює на альтернативному паливі, а на випадок відключень електроенергії ще минулого року його обладнали потужними генераторами. В перспективі планується встановлення сонячних панелей. Поки що реалізацію цих планів зупиняє наближеність заводу до лінії фронту.

Засновник ГК «Крамар» зізнається, що були думки релокувати підприємство, але оскільки це важко зробити в умовах працюючого виробництва, то думають про відкриття нової філії у більш безпечному західному регіоні.

А поки продовжують працювати та своїм прикладом показувати, що український бізнес готовий до будь-яких форс-мажорів та викликів.